5.2 Ispezione con sonde a fasci angolari

Mentre le tecniche d'ispezione con sonde a fasci dritti sono molto efficaci nelle operazioni di rilevamento di difetti laminari, esse non sono efficaci per l'ispezione di numerose saldature comuni nelle quali le discontinuità non sono in genere orientate parallelamente alla superficie del pezzo da ispezionare. La combinazione della forma della saldatura, dell'orientazione delle indicazioni e della presenza di una corona o di un cordone della saldatura necessita l'ispezione da un lato della saldatura mediante un fascio angolare. L'ispezione con una sonda a fascio angolare è decisamente la tecnica di rilevamento di difetti ad ultrasuoni più usata.

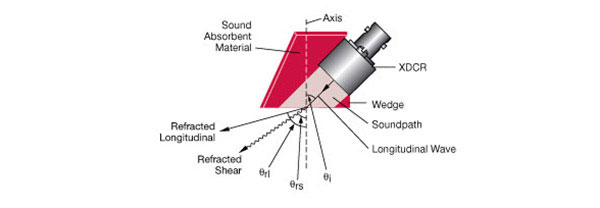

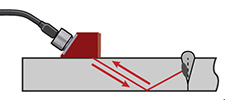

Le sonde a fascio angolare sono costituite da una sonda e da uno zoccolo. Queste componenti possono essere separate o essere integrate nello stesso chassis. Queste sonde si basano sul principio di rifrazione e di conversione della modalità al limite tra due materiali per produrre delle onde trasversali o longitudinali nel pezzo da ispezionare, come illustrato nella figura di seguito.

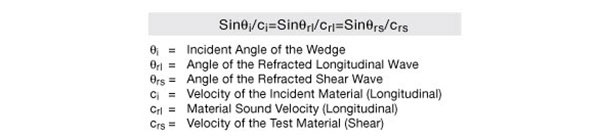

Le sonde a fascio angolare più utilizzate generano delle onde di rifrazione trasversali di 45, 60 o 70 gradi. L'angolo d'incidenza necessario per la generazione dell'angolo di rifrazione desiderato è basato sulla velocità di propagazione delle onde ad ultrasuoni nel materiale ed è calcolato con la legge di Snell mediante l'equazione riportata di seguito.

Nel caso tipico di uno zoccolo in plastica o in materiale epossidico accoppiato all'acciaio, gli angoli d'incidenza genereranno delle onde longitudinali e trasversali. Inoltre esistono degli zoccoli per le sonde a fascio angolare specializzati nelle onde longitudinali. Tuttavia ai comuni angoli d'ispezione viene generata solamente un'onda trasversale, in quanto il valore dell'onda longitudinale dell'equazione sarà superiore a 90 gradi, cosa che non è possibile.

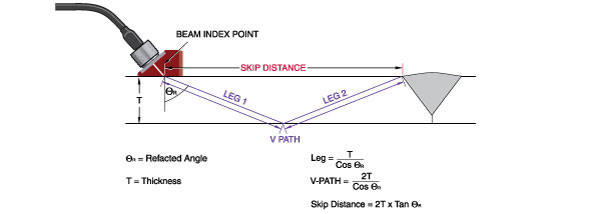

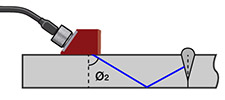

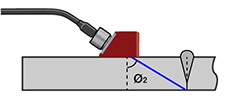

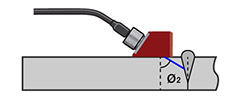

Nelle tipiche ispezioni il suono si trasmette attraverso il pezzo da ispezionare all'angolo generato per essere in seguito riflesso allo stesso angolo. Spostando al sonda sul pezzo il fascio ultrasonoro passa attraverso l'intera altezza della saldatura. Questo movimento di scansione permette d'ispezionare l'intero volume della saldatura e consente di rilevare le discontinuità nelle linee di fusione e nella parte centrale della saldatura.

|  |

|  |

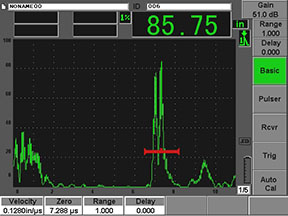

Come nel caso delle ispezioni con una sonda a fascio dritto, in un'ispezione con una sonda a fascio angolare l'operatore cerca di rilevare le riflessioni corrispondenti alle discontinuità. Durante la configurazione iniziale, l'operatore deve annotare ogni eco proveniente dal cordone della saldatura o da altre strutture geometriche. Gli echi supplementari che appaiono nella zona della saldatura potrebbero corrispondere a una fusione incompleta, o alla presenza di cricche, porosità o altre discontinuità per le quali il tipo, la profondità e la dimensione possono essere determinati attraverso analisi aggiuntive.

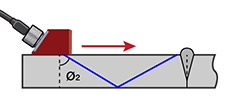

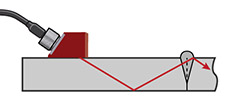

Nell'esempio riportato di seguito il fascio ultrasonoro attraversa una saldatura integra senza essere riflessa. Inoltre nessuna indicazione significante è visualizzata sullo schermo. Tuttavia una discontinuità nella zona della saldatura crea una forte riflessione nella zona d'interesse indicata dal gate rosso.

|  |

|  |