Sono riportate le risposte alle più comuni domande relative ai controlli ad ultrasuoni.

1. Cosa sono i controlli a ultrasuoni?

I controlli non distruttivi a ultrasuoni, noti anche come NDT a ultrasuoni o semplicemente UT, è un metodo per la caratterizzazione dello spessore o della struttura interna di una componente da ispezionare mediante onde sonore a alta frequenza. Le frequenze o il passo usati per il controllo a ultrasuoni sono molte volte superiori al limite percepibile dall'uomo, in genere nell'intervallo compreso tra 500 kHz e 20 MHz.

2. Come funzionano i controlli ad ultrasuoni?

Le sonde ultrasonore a alta frequenza sono considerevolmente direzionali e sono trasmesse attraverso un mezzo (per esempio, una componente in acciaio o in plastica) fino a quando incontrano il limite di un altro mezzo (per esempio l'aria) in corrispondenza del quale vengono riflesse verso la fonte di origine. Analizzando queste riflessioni, è possibile misurare lo spessore di una componente da ispezionare oltre a individuare cricche e difetti interni nascosti.

3. Quali tipi di materiali possono essere ispezionati?

Nelle applicazioni industriali i controlli a ultrasuoni usati ampiamente con i metalli, le plastiche, i materiali compositi e le ceramiche. I comuni materiali industriali che sono adatti per i controlli a ultrasuoni mediante l'apparecchiatura convenzionale sono i prodotti in carta e legno. La tecnologia a ultrasuoni è inoltre ampiamente usata nel campo biomedico nell'ambito delle immagini diagnostiche e la ricerca medica.

4. Quali sono i vantaggi dei controlli a ultrasuoni?

I controlli a ultrasuoni sono completamente non distruttivi. La componente da ispezionare non deve essere tagliata, sezionata o danneggiata chimicamente. È necessario accedere solamente da un lato contrariamente alle misure da effettuare con strumenti di misura meccanici come i calibri e i micrometri. Contrariamente alla radiografia i controlli a ultrasuoni non sono associati a potenziali rischi per la salute.

Quando un'ispezione viene configurata correttamente i risultati sono altamente ripetibili e affidabili.

5. Quali sono i limiti potenziali di un controllo a ultrasuoni?

La realizzazione di un rilevamento di difetti a ultrasuoni richiede un operatore formato che può configurare un'ispezione con l'aiuto di campioni di riferimento e interpretare correttamente i risultati. L'ispezione di alcune forme complesse potrebbe risultare complicata. I misuratori di spessore a ultrasuoni devono essere tarati in rapporto al materiale misurato. Inoltre le applicazioni che richiedono un ampio intervallo di misure di spessore o la misura di materiali acusticamente diversi possono richiedere diverse configurazioni. I misuratori di spessore a ultrasuoni risultano più costosi rispetto ai dispositivi di misura meccanici.

6. Cos'è un trasduttore a ultrasuoni?

Un trasduttore è un dispositivo che converte una forma di energia in un'altra. Un trasduttore a ultrasuoni converte l'energia elettrica in vibrazioni meccaniche (onde sonore) e onde sonore in energia elettrica. In genere sono dei dispositivi compatti e portatili disponibili con un'ampia gamma di frequenze e tipologie per soddisfare le specifiche necessità di ispezione.

7. Cos'è un misuratore di spessore a ultrasuoni?

Un misuratore di spessore a ultrasuoni è uno strumento che genera impulsi sonori in una componente da ispezionare misurando con molta precisione l'intervallo di tempo che intercorre fino al ricevimento degli echi. Essendo stato programmato con la velocità di propagazione dell'onda sonora nel materiale da ispezionare, il misuratore utilizza l'informazione della velocità e dell'intervallo di tempo misurato per calcolare lo spessore attraverso la semplice relazione [distanza] uguale [velocità] moltiplicata per [tempo.

8. Qual è il livello di precisione della misura di spessore a ultrasuoni?

In condizioni ottimali i misuratori di spessore a ultrasuoni disponibili sul mercato possono raggiungere un livello di precisione massimo di ±0,001 mm (0,00004 in.) e 0,025 mm (0,001 mm), o superiore nella maggior parte dei materiali industriali. I fattori che influenzano la precisione include l'uniformità della velocità di propagazione dell'onda sonora nel materiale, il grado di diffusione o assorbimento del suono, la condizione superficiale e l'accuratezza con la quale si è tarato lo strumento in rapporto all'applicazione da effettuare.

9. In quale ambito sono usati i misuratori a ultrasuoni?

Un comune ambito di utilizzo dei misuratori ad ultrasuoni è quello della misura residua degli spessori di pareti nelle tubazioni e nei serbatoi corrosi. La misura può essere eseguita velocemente e facilmente senza avere bisogno di accedere all'interno della tubazione o serbatoio o senza la necessità di svuotarli. Altre applicazioni importanti includono la misura dello spessore di: bottiglie in plastica stampate e contenitori simili, pale di turbine e altre componenti fuse o sottoposte a lavorazione a alta precisione, tubi a uso medico di ridotto diametro, pneumatici e nastri trasportatori in gomma, scafi in fibra di vetro e perfino lenti a contatto.

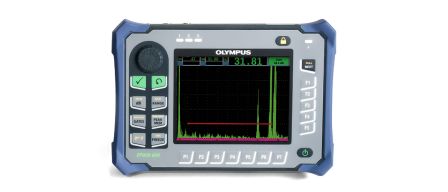

10. Cos'è un rilevatore di difetti a ultrasuoni

Le onde sonore trasmesse attraverso un materiale verranno riflesse in un modo prevedibile dai difetti come cricche e cavità. Un rilevatore di difetti a ultrasuoni è uno strumento che genera e elabora i segnali a ultrasuoni per creare una schermata a forma d'onda che può essere usata da un operatore formato per identificare i difetti nascosti in una componente da ispezionare. L'operatore identifica il caratteristico schema riflettente di una componente integra e in seguito osserva i cambiamenti di questo schema riflettente che potrebbero indicare difetti.

11. Quali difetti possono essere individuati con un rilevatore di difetti?

Un'ampia varietà di cricche, cavità, perdite di adesione, inclusioni e situazioni problematiche simili che influenzano l'integrità strutturale possono essere localizzati e misurati con i rilevatori di difetti a ultrasuoni. La dimensione minima rilevabile di un difetto per una determinata applicazione dipende dal tipo di materiale ispezionato e dal tipo di difetto da considerare.

12. In quale ambito sono usati i rilevatori di difetti a ultrasuoni?

I rilevatori di difetti a ultrasuoni sono ampiamente usati nelle applicazioni relative alla sicurezza e al controllo qualità per le saldature di strutture, travi in acciaio, componenti fucinate, tubazioni, serbatoi, telai e motori di aerei, telai di automobili, rotaie di ferrovie, turbine di generatori energetici e altri macchinari pesanti, scafi di navi, componenti pressofuse e molte altre importanti applicazioni.

13. Quali altri tipi di strumenti sono disponibili?

I sistemi di imaging a ultrasuoni sono usati per generare delle immagini altamente dettagliate simili a quelle a raggi X, mappando la struttura interna di una componente con onde sonore. La tecnologia phased array, inizialmente sviluppata per le immagini diagnostiche mediche, è usata nell'ambito industriale per creare delle immagini di sezioni. I sistemi a ampia scansione sono usati nel settore aerospaziale e nell'ambito dei fornitori di metalli lavorati per verificare la presenza di difetti nascosti nei materiali grezzi e nei prodotti finiti. I pulsatori e i ricevitori a ultrasuoni e gli analizzatori di segnali sono usati in numerose applicazioni di ricerca sui materiali.