Introduzione

Le superfici interne e esterne delle tubazioni in acciaio al carbonio tendono a corrodersi con il tempo indipendentemente dal tipo di ambiente. Un'ispezione regolare di questa corrosione è necessaria per valutare e monitorare l'integrità della tubazione. Lo scanner per la corrosione HydroFORM® è utile specialmente per la misura dello spessore residuo delle pareti delle tubazioni. Quando viene combinato a uno strumento phased array come il rilevatore di difetti OmniScan®, l'impiego dello scanner HydroFORM rappresenta un modo efficace per ispezionare la corrosione, in quanto fornisce una misura precisa del materiale residuo prendendo in considerazione le riflessioni della superficie interna e esterna. Il rilevatore di difetti OmniScan analizza le riflessioni a ultrasuoni e calcola il ritardo tra gli echi della superficie esterna e interna per fornire lo spessore residuo della parete per ogni punto 1 mm × 1 mm. |

Tuttavia, in alcune situazioni, gli operatori vogliono misurare solamente la corrosione esterna, oppure hanno bisogno di distinguere il contributo della corrosione esterna e interna al valore residuo dello spessore della parete.

Problematica

Effettuare delle misure manuali di superfici come ad esempio con i misuratori analogici di corrosione (pit gage) richiede tempo e i risultati dipendono dalle capacità dell'operatore. I risultati di misura possono variare da utente a utente e da ispezione a ispezione. Gli operatori necessitano un metodo più affidabile per un'ispezione più efficiente e veloce. L'uso di dispositivi laser per la misura della corrosione esterna richiede un considerevole investimento in termini di apparecchiatura e formazione. Inoltre l'ispezione mediante laser non è in grado di fornire una valutazione completa dell'integrità della tubazione in quanto non è in grado di raggiungere la superficie interna della tubazione. Questo limite implica che l'ispezione mediante laser deve essere integrata da più di un sistema o tecnologia, comportando delle sfide da affrontare in termini di formazione, gestione dei dati e coordinazione del gruppo di operatori impegnato nell'ispezione.

Soluzione

Lo scanner HydroFORM rappresenta una soluzione collaudata per l'ispezione della corrosione interna nelle tubazioni. Attraverso l'impiego della tecnica della colonna d'acqua, la quale elimina la necessità di impiego di uno zoccolo, lo scanner HydroFORM assicura i vantaggi di un'ispezione phased array con serbatoio di immersione. Offre un'eccellente capacità di adattabilità e accoppiamento con le superfici, anche in superfici irregolari.

Quando lo scanner HydroFORM viene usato con uno strumento multigruppo, la corrosione esterna può essere mappata contemporaneamente alla corrosione interna (spessore residuo della parete) in una scansione. Il primo gruppo è ottimizzato per la corrosione interna mentre il secondo gruppo, usando la stessa sonda, è ottimizzato per la mappatura della corrosione esterna. Questo fornisce due diversi C-scan che possono essere analizzati direttamente nel rilevatore di difetti OmniScan, in un computer mediante il software OmniPC™ o esportato indipendentemente in un formato CSV. Un software di gestione dei fogli di lavoro può in seguito essere usato per effettuare delle elaborazioni successive.

Procedura tipica

La procedura per la mappatura della corrosione esterna è simile a una comune applicazione mediante lo scanner HydroFORM® ma con alcune differenze parametriche.

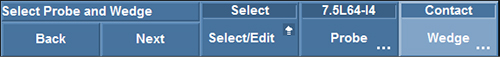

Innanzitutto è necessario creare un gruppo per la corrosione interna (spessore della parete residua) regolando la configurazione della legge del primo gruppo come “Lineare” invece di “Lineare a 0°.” L'angolo dell'ispezione è 0°.

Figura 1: Regolazione della configurazione della legge come “Lineare”

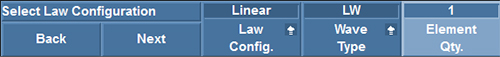

In seguito, per creare il secondo gruppo per la corrosione esterna, le configurazioni per il primo gruppo dovrebbero essere copiate ma il parametro dello zoccolo dovrebbe essere cambiato in "Contatto". Questa regolazione permette l'ispezione della superficie esterna della tubazione attraverso la colonna d'acqua.

Figura 2: Selezione di uno zoccolo “Contatto”

Il numero di elementi è regolato pari a un elemento per fascio.

Figura 3: Regolazione del numero di elementi per fascio pari a uno (1)

Il primo e l'ultimo elemento devono essere configurati in base alla seguente formula per assicurarsi che entrambi i gruppi abbiano la stessa apertura totale e coprano la stessa posizione nella componente da ispezionare:

| Primo elemento: | Numero di elementi (Primo gruppo) |

| 2 |

| Ultimo elemento: Numero totale di elementi per sonda — | Numero di elementi (Primo gruppo) |

| 2 |

Nell'esempio riportato di seguito (Fig. 4), quattro elementi sono stati usati nel primo gruppo in modo che il primo e l'ultimo elemento del secondo gruppo sono stati regolati rispettivamente a "2 e 62 elementi".

Figura 4: Regolazione del primo e dell'ultimo elemento

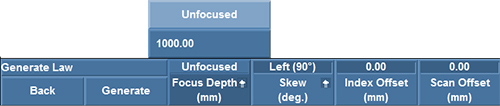

Il parametro della profondità focale non è significativo in quanto il fascio non può essere focalizzato con solamente un elemento per fascio. A scopo informativo questo parametro è regolato come Non focalizzato.

Figura 5: Regolazione della profondità focale come "Non focalizzata"

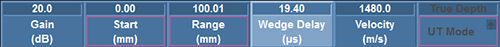

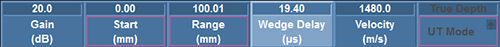

La velocità di propagazione dell'onda sonora deve essere regolata inserendo il valore per l'acqua (1480 m/s o 0,0583 in./μs). Questo assicura la precisione dei valori relativi alla profondità.

Figura 6: Regolazione del ritardo dello zoccolo e della velocità di propagazione dell'onda sonora

Una sonda viene posizionata in un'area priva di corrosione della tubazione e il ritardo dello zoccolo viene regolato manualmente in modo che l'eco di interfaccia sia a 0 mm.

Figura 7: Posizionamento dell'eco di interfaccia a 0 mm mediante il ritardo dello zoccolo

- Visto che viene considerata solamente la superficie della componente da ispezionare e l'attenuazione degli ultrasuoni nell'acqua rappresenta un aspetto marginale, non viene richiesto nessun guadagno corretto in funzione del tempo (TCG) nel secondo gruppo.

- Visto che la sincronizzazione del gate non può essere usata per il gruppo della corrosione esterna, è importante avere uno stabile sistema di supporto della sonda come un gruppo scanner HydroFORM® e MapROVER™ Olympus. Inoltre un instabile sistema di supporto della sonda potrebbe finire in un'ampia depressione della componente da ispezionare causando la perdita del riferimento nominale.

- Le linee di scansione non possono essere sovrapposte in modalità lineare. Pertanto è importante annotare lo scarto (delta) dell'indice nel parametro Fine Indice del menu Scan > Area del primo gruppo (corrosione interna) per definire correttamente l'incremento meccanico dell'indice.

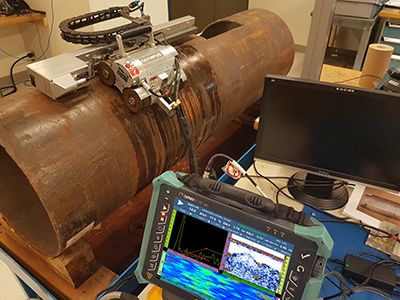

Figura 8: Scarto Indice

RisultatiDati di corrosione in un campione corroso Il campione ispezionato è consistito in una tubazione di DI di 508 mm(20 in.) con uno spessore residuo della parete di 9 mm (0,35 in.) con una corrosione presente sulla superficie interna e esterna. La scansione è stata eseguita sull'asse circonferenziale sul diametro esterno mediante un gruppo scanner dato dallo scanner HydroFORM e lo scanner automatizzato MapROVER. La superficie è stata coperta con una risoluzione di 1 mm × 1 mm. |

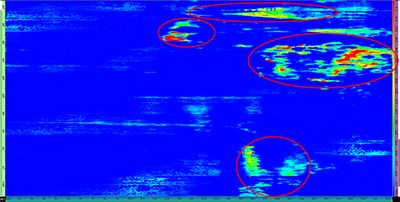

Le viste S-scan e C-scan sono state usate per visualizzare la corrosione. Il C-scan del primo gruppo (Fig. 10) è stato usato per visualizzare il valore residuo dello spessore della parete prendendo in considerazione la corrosione interna. Il colore blu nel C-scan rappresenta lo spessore nominale e lo spessore residuo della parete si assottiglia con il cambiamento di colore: dal giallo all'arancione al rosso. Nel C-scan esistono quattro aree dove è possibile identificare dei dati non coerenti. Queste aree rappresentano i punti dove la corrosione esterna interrompe il segnale ultrasonoro. |

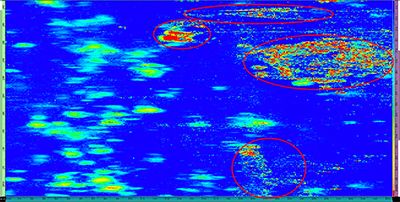

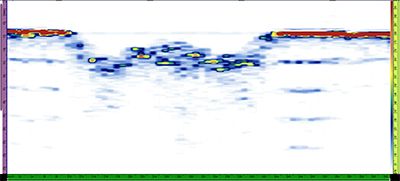

Con il secondo gruppo è possibile vedere la corrosione esterna sia nell'S-scan (Fig. 12) e sia nel C-scan (Fig. 11). Per questo esempio, nel quale si impiega una gamma di colori personalizzata (una tipica gamma di colori per la corrosione), più il colore tende al rosso, più la corrosione esterna risulta profonda. La corrosione esterna è facilmente identificabile e si correla al C-scan dello spessore residuo della parete acquisito dal primo gruppo. |

Conclusione

Mediante questa nuova procedura di ispezione che si avvale dello scanner HydroFORM Olympus, la corrosione esterna può adesso essere mappata durante una tipica ispezione della corrosione interna e della corrosione dello parete dello spessore residuo. Un secondo gruppo ottimizzato per le misure di corrosione esterne possono essere create mediante il rilevatore di difetti OmniScan MX2. I dati relativi alla corrosione esterna e interna (spessore residuo) possono inoltre essere esportati a un file CSV per analisi più approfondite. Questo metodo può ridurre il tempo necessario per eseguire le ispezioni di corrosione, evitando la formazione e l'investimento necessari quando vengono usate delle tecnologie di ispezione multiple.