マニュアル溶接検査ソリューション

はじめに

石油ガス産業など多くの産業分野では、無数の溶接管やパイプを耐用年数の全期間にわたって検査する必要があります。 オリンパスNDTは、現場で実証済みのOmniScan探傷器をベースにした総合的な溶接検査ソリューションおよびマニュアル溶接検査に特化した新しいプローブシリーズを提供しています。

OmniScan M装置および新しくなったフェイズドアレイ(PA)溶接プローブシリーズなどを含む、オリンパスNDT製のマニュアル溶接検査ソリューションには次の大きな長所があります。検査速度の高速化、検出確率の向上、レポート作成やトレーサビリティーの改善。 OmniScan M溶接ソフトウェアの新しい特長と改善された機能によって、このソリューションは使いやすく、PA検査とUT検査に十分に適合します。 このソリューションは、AWS、APL、DGS、ASME-VおよびJISの最も重要な規格に準拠しています。 さらに、RayTracing™の非常に有用な機能によって、PA設定でカバーする溶接部分をリアルタイムで視覚化できます。 追加されたPAの利点は、すべての検査角度を作り出すために必要とされるフェイズドアレイプローブが1つで済む点です。

本稿で議論されるこのマニュアル検査ソリューションは以下に基づきます。

- OmniScan M装置

- マニュアル溶接検査ソリューションに適合するOmniScan M溶接ソフトウェアは、以下を特長とします。

- UT探傷器のユーザーインターフェースと機能

- 使い慣れたメニュー方式のインターフェース

- サイジング曲線(DAC/TCG、ASME、JISおよびDGS)

- AWSおよびAPI規格のウィザード

- 直感的なRayTracing™の機能によって、当該箇所のフェイズドアレイビームが視覚的に表示されます。

- 溶接部開先形状オーバレイ機能によりシンプルになったデータ解釈

- PA溶接プローブシリーズ

- 人間工学に基づいた設計と小型化した取付面

- DGSおよびAWS規格に準拠したPAプローブ

OmniScan® M装置

この低コストで初歩レベルのOmniScan M装置は、フェイズドアレイイメージングの利点をマニュアル検査にもたらすと同時に、実証済みの製品のあらゆる利点を維持しています。 OmniScan Mは、以下の製品図に示すように、マニュアル検査に特化したOmniScan UT製品群の本格的な製品です。

OmniScan超音波製品図に示すように、オリンパスはお客様の用途に適合する価格帯のUT製品をすべて取り揃えています。

OmniScan装置は最も過酷な現場の状況で作業できるように作られ、現場で利用可能な様々な試験モジュールを切り換えることのできるモジュラープラットフォームを提供しています。

UT装置のOmniScan範囲には2つの主なカテゴリーの、自動化UT装置およびマニュアルUT装置があります。 製品図の黄色のセクションには、従来型のUTおよびフェイズドアレイ装置からなる、暗号化されたスキャンとデータ記録が可能な自動化装置が示されています。

製品図の青色のセクションには、マニュアルUTおよびフェイズドアレイ装置が表示されています。

アプリケーションガイドで説明されているように、OmniScan Mはマニュアル溶接検査に理想的な製品です。

マニュアルフェイズドアレイモジュール(16:16M/16:64M)

- 初歩レベルフェイズドアレイモジュール

- マニュアルUT検査用探傷器

- リアルタイムのフェイズドアレイイメージング

- PAおよびUTを1つの装置に統合

- シンプルな探傷器インターフェース

マニュアル溶接検査ソフトウェア

探傷器ユーザーインターフェース

OmniScan溶接ソフトウェア(MXU-M-2.1-WELD)は標準搭載のソフトウェアバージョン(MXU-M-2.0)に非常に類似しているため、オペレーターは普段どおり快適に操作できます。 OmniScan溶接ソフトウェアユーザーインターフェースにより、3つのメニューレベルを使用するパラメーターにアクセスできます。 以下のイラストレーションは、メニュー、サブメニューおよびパラメーターボタンを選択し、パラメーター値を入力または選択するために使うナビゲーションシンタックスをまとめたものです。

メニュー > サブメニュー > パラメーター = 値

ユーザーインターフェースは非常に見慣れたものですが、メニューのナビゲーションを容易にし、本ソフトウェアを他のオリンパスNDT探傷器(Epoch XTなど)により類似したものにするために変更が施されています。 新しい溶接ソフトウェアを使用すると、従来型の探傷器になじんでいるオペレーターは、UTおよびPAモードの両方でOmniScan Mを容易に使用できるようになります。

ユーザーインターフェースがどの点で改善されているのかを示す適例としては、検査モードに必要とされるすべてを含むUT設定メニューがあります。

- ベーシック(ゲイン、スタート、レンジ、ウェッジディレイ、速度)

- ゲート(スタート、幅、閾値、モード)

- パルサー(モード、エネルギー、周波数、PRE)

- レシーバ(フィルター、整流器、拒絶、平均化)

- 基準(80%に設定、設定基準dB)

メニュー項目、サブメニュー、パラメーターボタンの配列は、標準の使用手順に従って表示されます。

さらに、環境設定メニューが改良され、検査の開始に一般的に使用する設定およびシステム構成に関する様々なパラメーター、例えば、測定単位(mmなど)や日付や時刻が 新しく含まれます。

従来型のUT探傷器の特長

従来型のUT探傷器に一般的に見られる特長の多くが新しいMXU-M-2.1溶接ソフトウェアにも搭載され、OmniScan Mの従来のUTチェンネルを介して市販されている従来型のUT探傷器(Epoch XTなど)とまったく同じ機能をオペレーターに提供しています。

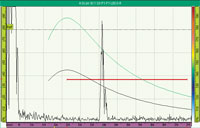

ADT(Advanced DAC/TCG)

新しいAdvanced DAC/TCG(ADT)の特長として、以前のOmniScan Mソフトウェアバージョンで利用できた標準搭載のDAC/TCG機能が大幅に強化され、ユーザーは独自の用途要件に合わせて検査をカスタマイズできます。

ADTの特長には、ASME、ASME-3およびJISのサイズ規格に従った質の高い機能やカスタマイズ可能なDAC曲線もあり、高度で独自の検査需要を満たしています。

ASME-3 DAC曲線 |

TCGビューのASME-3 DAC曲線 |

JIS DAC曲線 |

個別ポイントの調整機能を有するカスタムTCG |

ADTの各タイプが有する独自の「オペレーティングモード」によって、オペレーターは実行中の曲線の変化やDAC/TCGゲインまたは基準ゲインの修正が可能です。さらに、新しい読み取り値によって、サイジング曲線から信号に関する有益な情報が得られます。

A%曲線(またはAdBカーブ)

![]()

これらの読み取り値は、ゲートの振幅ピーク値と選択したメインのDAC曲線の間に生じる差異をパーセンテージ(またはdB)で表します。 この読み取り値は、ゲートB(B%曲線またはBdB曲線)でも利用可能です。

最大A%曲線(または最大AdB曲線)

![]()

これらの読み取り値は、ゲートの振幅ピーク値と選択したDAC曲線の間に生じる最も大きな差異をパーセンテージ(またはdB)で表します。 これらの値は、データの再設定および選択したDAC曲線の変更によって再設定されます。 従って、装置が検査モードにある間は、この2つの値は新しい最大値によって影響を受けます。 この読み取り値は、ゲートB(最大B%曲線または最大BdB曲線)でも利用可能です。

注:これらの読み取り値は、DGS曲線で使用することもできます。

ウィザード > 校正 > タイプ = サイジングおよびモード = セットアップ用DAC(またはTCG)の順に進みます。

|

オンボードDGS/AVG

DGS法によって、オペレーターは特定のトランスデューサ、材料および反射体のサイズに対して計算されたDGS曲線に基づいて欠陥をサイジングすることができます。このDGS法はEN 583-2:2001の要件を満たす設計です。 この方法では、傷サイジング用のDGS曲線を作成するためにオペレーターが有する基準の反射体は1つのみであることが求められます。 これはDAC法やTCG法と大きく異なります。後者の方法では、傷サイジング曲線を作成するためにオペレーターが1つのパーツ内に様々な深度の代表的な欠陥を複数有することを求められます。

DGS曲線

段階的なウィザードにより、オペレーターが一連の装置設定を終了すると、特定の検査に正確に合致するDGS曲線を表示できます。 この段階に含まれるのは、基準反射体の定義、検査にとって重大な傷サイズの調整パラメーターの入力、および試験片や校正ブロックの材料減衰を補正するパラメーターの入力などです。 ウィザードの終わりに、DGS法では適合「オペレーティングモード」も設定でき、検出レベル、警告レベル、およびデルタVt値の迅速な修正を 可能にします。

同等の反射体サイズ

![]()

同等の反射体サイズ(ERS)の読み取りも使用可能です。 ゲートAでのエコー測定とDGS曲線に基づいた、この読み取り値によって、オペレーターは設定時に実行される校正の機能と同等の反射体直径値を取得できます。

ウィザード > 校正 > タイプ = サイジングおよびモード = セットアップ用DGSの順に進みます。

|

AWS D1.1/D1.5

AWS D1.1/D1.5の特長は、米国溶接協会D1.1およびD1.5の鉄鋼構造溶接規格でカバーされる検査の実施を支援することです。 この規格は、溶接で見出される不連続部分を分類するために超音波検査を使う方法を検査担当者に提供しています。 構造溶接規格では次の公式を使い、検査中に検出される反射体の指示評定を作成しています。

A - B - C = D

ここで

A = 不連続表示レベル(dB)

B = 基準表示レベル(dB)

C = 減衰要因: 2*(ビーム路程をインチ表示-1インチ)(dB)

D = 指示評定(dB)

AWSリジェクション基準

![]()

検出された不連続性の重度評価を行うためには、AWSが作成している「Ultrasonic Acceptance - Rejection Criteria(超音波検査の合否-リジェクト基準)」表のA、BおよびCを基に計算する指示評定(D)をAWS検査担当者は採用しなければなりません。 AWS Dの読み取り値によって、この指示評定値を得ることができます。

適切な角度校正が実施されると、オペレーターは基準指示を選択し、指示ゲインレベルをAWSの特長を使用する「B」値として保存します。 この設定後にキャプチャーされたすべての指示は自動的に「D」値を割り当てられ、マニュアル計算の必要がなくなります。

AWSクラス読み取り

![]()

さらに、OmniScanはAWS D1.1およびD1.5を内蔵しているため、自動的に不連続性の重度評価を行うことができます。 この情報を示す読み取り値は、AWS CLです。

ウィザード > 校正 > タイプ = サイジングとモード = セットアップ用AWSの順に進みます。

|

API 5UE

API 5UEの特長は、米国石油協会推奨実施基準5UEに準拠した検査の実施を支援する機能があることです。 この実施基準は、新しく製造されたパイプの内径(ID)の亀裂を検査して特性を評価するためにOCTGメーカー用に作成されました。 API 5UE規格では、振幅比較法(ACT)と振幅-距離差法(ADDT)という2つの亀裂サイジング法を使用して内径(ID)の亀裂特性を評価しています。 OmniScan API 5UEの特長は、ADDT法の実施を支援する機能がある点ですが、この方法は以下の公式に基づいています。

di = Amax (T2-T1) k。

API 5UEの設定ウィザードは亀裂信号のピーク包絡線を引き、Amax、T1およびT2のポイントを素早くキャプチャーできるように使用されます。

API-DLの亀裂高さ

![]()

ピーク包絡線から収集したデータを用い、OmniScanはADDT法(上述)の公式で必要な計算を行い、API-DL読み取り値を使い亀裂高さを表示します。

API-HWの半波

![]()

ゲートAの振幅ピークより6dB低い半波幅を示すAPI-HWの読み取り値も使用可能です。

ウィザード > 校正 > タイプ = サイジングとモード = セットアップ用APIの順に進みます。 |

フェイズドアレイイメージングの利点

フェイズドアレイイメージングの使用では、改善された方法として、従来のUTを使用して得られた信号と実際同じ信号が視覚化されます。 イメージングの改善は、A-スキャン信号をカラー暗号化するのみで可能となります。 以下のイラストレーションには、従来型UTビームをカラー暗号化したビューの例が示されています。

フェイズドアレイテクノロジーの電子スキャン機能を使用することで、イメージングが機械的動作なしに可能になります。アレイは同じフォーカルロウを使用して多重化され、その結果生じた各ビームのA-スキャンがカラー暗号化され、リニアS-スキャンに表示されます(左下)。 フェイズドアレイプローブの各素子間の距離が短いため、電子スキャン分解能は非常に正確なものになります(右下)。

フェイズドアレイイメージングの利点を従来型の探傷器のサイジング方法に適用すると便利です。 まさにこれが、当社がお客様のために実施してきたことです。

ADT(Advanced DAC/TCG)フェイズドアレイ

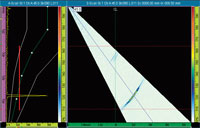

高速の検出にS-スキャンビューを使い、従来のサイジング法(DAC/TCG、ASME、ASME-3、JISおよびカスタム)にA-スキャンを使用することで、フェイズドアレイテクノロジーの利点を含む本物の探傷器検査を実施することが現在、可能になっています。 OmniScan Mでは、お客様のフェイズドアレイスキャンの各ビームに対して異なったADT曲線が提供され、たった1回の構成ですべての角度が検査できる機能の提供が可能になっています。 フェイズドアレイに関しては、お客様のADT曲線を作成する異なる方法があります。

1)単一角度の検査

従来型UTと非常に類似しています。 対象となる角度を1つだけ使って小さなS-スキャンビューを使用すると、欠陥のある場所を簡単に検出でき、測定角度の最大振幅地点を素早く位置付けることができます。 次に、この角度だけを校正してください。

フェイズドアレイにおいて、カスタムDACを使用した45度の単一角度の検査で35度~55度のS-スキャン

ウィザード > フォーカルロウ > 起動の順に進み、セクタースキャンを構築します(例:35度~55度)。

|

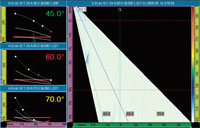

2)複数角度の検査

異なるADT曲線をS-スキャンの複数角度に手動で作成することができます。 新たに3つのA-スキャンと1つのS-スキャンのレイアウトが利用できるようになったため、オペレーターは角度データ・カーソル位置を変更する必要なしに最大3つのA-スキャンを素早く視覚化できます。 このように、対象となる角度のみサイジングに使用されます。 例えば、同一のS-スキャンで45度、60度、70度の角度を使うと、まさに従来型UTのA-スキャン検査で通常実施されているのと同じ構成(プローブと設定)を使用してこの3つの角度に対してサイジングを実行することができますが、別々にプローブを3つ用意する必要はありません。

フェイズドアレイにおける複数角度の検査の各DAC曲線(3A-Sレイアウト)

ウィザード > フォーカルロウ > 起動の順に進み、セクタースキャンを構築します(例:40度~75度)。

|

3)全角度の検査

OmniScan Mは、S-スキャンビューのそれぞれの角度を迅速かつ容易に校正できる強力なツールです。 便利なウィザードにより、オペレーターはステップごとにこのフル校正を実施することができます。 このように、すべての角度を使用して、欠陥を検査し、サイジングできます。

全角度の校正に対応するADTウィザードのアシスト機能

ウィザード > フォーカルロウ > 起動の順に進み、セクタースキャンを構築します(例:35度~55度)。

|

オンボードDGS/AVGフェイズドアレイ

新しいDGS PAプローブを使用すると、DGS曲線をフェイズドアレイで利用できるようになります。 DGSウィザードに従って、オペレーターは感度を校正し、各角度(45度、60度、70度)のDGS曲線を設定するために必要なステップを終了します。 非常に便利になった感度補間は自動計算され、S-スキャンビューの他の角度に適用されてスムーズなイメージング表示に対応します。 さらに、3A-Sレイアウトは、この3つの角度をDGSサイジングのスクリーンに同時に表示するために使用されています。

DGSフェイズドアレイ検査用の3A-Sレイアウト

ウィザード > フォーカルロウ > 起動の順に進み、セクタースキャンを構築します(例:40度~75度)。

|

AWS D1.1/D1.5フェイズドアレイ

上述のDGS PAプローブの場合と同じように、新しくなったAWS PAプローブはAWSサイジング法をフェイズドアレイの世界へもたらしました。 S-スキャンおよび3A-Sレイアウトに適用されるAWSウィザードおよび自動感度補間も利用可能です。フェイズドアレイモードで45度、60度、70度の角度を素早く設定、校正、使用できます。

ウィザード > フォーカルロウ > 起動の順に進み、セクタースキャンを構築します(例:40度~75度)。

|

フェイズドアレイイメージングの利点:要約

本ガイドで説明しているPAソフトウェアの全面的な開発で、従来型UTと同じ方法で亀裂のサイジングを実行できるようになりました。フェイズドアレイテクノロジーによって以下の利点も追加されています。

- 検査スピードの高速化

- 検出確率の改善

- レポート作成とトレーサビリティー

- 1つのフェイズドアレイプローブですべての角度に対応

シンプルになったフェイズドアレイ解釈

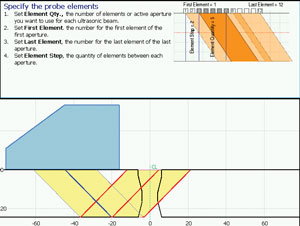

直感的なRayTracing™の特長によって、マニュアル溶接検査のフェイズドアレイ解釈がシンプルになり、オペレーターに必要な訓練時間も大幅に削減されています。 RayTracingは埋込型のソフトウェアツールで、お客様のフェイズドアレイ構成でカバーする溶接エリアをリアルタイムで視覚化できます。 RayTracingは、オペレーターが分析中に欠陥の場所を突き止める役に立ちます。マニュアル溶接検査用のフェイズドアレイ試験の実施が、とても簡単になります。

設定モードのRay Tracing

設定モードのRay Tracingは、フォーカルロウ構成でカバーされるパーツ、溶接、ゾーンを表示したインタラクティブなウイザードによって示されます。

フルアングル校正に対応するウィザードのアシスト機能

ウィザード > グループの順に進み、ウィザードの最初の段階を開始し、溶接の形状を作り出すことが可能になります。

|

検査モードのRay Tracing

検査モードでは、A-S-Rレイアウトを使用するRay Tracingビューによって、オペレーターは溶接内にある欠陥の場所を突き止めることができます。 また、S-スキャンの溶接オーバーレイによって、S-スキャンの指示を溶接ポジションとリンクできます。 Ray Tracingのオペレーティングモードによって、Ray Tracingビューのパラメーターにもアクセス可能で、検査中にこのパラメーターを簡単に修正できます(例:インデックスオフセット、スキュー、溶接ズーム、支柱数量)。

検査モードのA-S-Rレイアウト

表示 > 選択 > レイアウト = A-S-Rの順に進み、RayTracingレイアウトを表示します。

|

分析モードのRay Tracing

分析モードで、指示テーブルを使用して、S-スキャンで検出された各欠陥の情報を記録することができます。 各テーブルの記入項目ごとに、カラーのポイントがRayTracingビューに追加されます。 次に、このイメージを使用して、レポートを分かりやすく作成できます。

分析モードのRayTracingおよび指示テーブル

RayTracingを使用するレポート作成

フリーズショートカットボタンを押して分析モードに入ります。

|

追加機能

ショートカットの改善点

ゲインボタン、起動ボタン、範囲ボタン、およびデータカーソルボタン

| ゲインボタン、起動ボタン、範囲ボタン、およびデータカーソルのショートカットの新しいポップアップボックスによって、使用中のメニューを変更せずに数値の修正が可能になりました。 このポップアップダイアログボックスが画面の左上隅に表示され、スクロールノブまたは英数字キーパッドを使用して数値の変更が可能になります。 |

カーソルボタン

| カーソルのショートカットによって、選択ビューの各カーソル間でトグリングが可能になり、上述の新しいポップアップダイアログボックスを使用して各ビューを一つずつ素早く移動することができます。 |

ゲートボタン

| さらに、ゲートのショートカットは各ゲートの位置パラメーター間で切り換わり、数値変更用に上述の新しいポップアップダイアログボックスを表示します。 |

ズームボタン

| ズームのショートカットは現在利用可能です。 この新しいショートカットによって、選択ビューのカーソルを使用して作成したボックスゾーンのズームイン/ズームアウトが可能です。 |

測定 > カーソル > ビューの順に進み、カーソルのショートカットの現在のビューを選択します。

|

オーバーレイの設定

オーバーレイのサブメニューは、表示の環境設定のより大きな多用途性を実現するために再設計されています。

- 法番号、角度、支柱、基準振幅ライン、グリッド、溶接オーバレイおよびカーソルの独立したON/OFF表示指標。

- Aのみ、AとB、AとI、またはすべての表示用の独立ゲート表示リスト。

表示 > オーバレイの順に進み、指標表示の環境設定を設定します。 |

UT表示モード

正確な深度モード

正確な深度モードでは、ゲートやカーソルが直交モードにあり、ルーラーは1つの距離単位(mmまたはインチ)でのみ利用可能となります。 2つの深度表示タイプがこのモードで利用可能です。すべてのフォーカルロウ(すべて)のUT範囲に関して1つのベースを使うタイプと、カレントフォーカルロウ(カレントロウ)のUT範囲に関してもう1つのベースを使うタイプです。

正確な深度モードの「すべて」の表示タイプ |

正確な深度モードの「カレントロウ」の表示タイプ |

音響経路モード

音響経路モードでは、ゲートやカーソルが極性モードにあり、ルーラーは時間(米国)と距離単位(mmまたはインチ)の両方で利用可能となります。

音響経路モード

未補正モード

未補正モードでは、S-スキャンビューには容積表示の補正適用はありません。 実際、各フォーカルロウは互いに隣り合って表示されます。 S-スキャンのXのルーラーはUT音響経路であり、Yのルーラーは単に各フォーカルロウの数を示しているにすぎません。 このモードで、ルーラーは時間(米国)と距離単位(mmまたはインチ)の両方で利用可能と なります。

未補正モード

表示 > プロパティー > 選択 = すべての順に進み、UT表示モードを変更します。 |

自動化モジュール上のMXU-M-2.1-WELDソフトウェア

マニュアル溶接検査ソフトウェア(MXU-M-2.1-WELD)は、16:128または32:128モジュールを有するOmniScan MXで使用することも可能です。 ユーザーは、CompactFlash(CF)カードにMXUおよびMXU-Mソフトウェアのアプリケーションをインストールし、OmniScanの起動時に該当するメニューを選択するだけOKです。

フェイズドアレイ溶接プローブシリーズ

PAプローブの世界をリードするメーカーとして、オリンパスNDTは斬新な溶接プローブシリーズの提供により、様々な用途に関して優れた知見を有していることを再び証明しました。 改善の機会に何度も向き合ってきたことで、この新シリーズは当社のベストセラー製品であるA1およびA2プローブを新たなレベルへ押し上げました。 プローブを全面的に見直して最適化し、より多くの検査機会に対応し、人間工学的設計をさらに追求しました。 筐体とウエッジ取付面の小型化によって、検査中の機能にアクセスしやすくなり、ビーム範囲が改善されています。 加えて、人間工学に基づいた改善によって、マニュアル検査中でもプローブの持ちやすさが向上しています。 アプリケーションガイドで説明されているように、OmniScan Mは、手頃な価格と使いやすさにより、マニュアル溶接検査に理想的な製品です。 単一チャンネルスキャン検査を実施するにあたって、フェイズドアレイ溶接プローブシリーズの中で、Mユニットと併用できる最高のプローブは以下のとおりです。

- 5L16-A10

- 5L64-A12

- DGSフェイズドアレイプローブ(2L8-DGSおよび4L8-DGS)

- AWSフェイズドアレイプローブ(2.25L16-AWS)

もちろん、高度なOmniScan MXモジュールをマニュアル検査に使用することもできますが、このモジュールはそれ以上に高度な機能を提供します。 実際、この高度なモジュールはプローブアパーチャー(開口幅)や多チャンネルスキャン検査で、より多くの素子を使用できる大きな利点を有しています。 以下の2つのプローブで、OmniScan MXモジュールの機能を最大限に活用できます。

- 5L32-A11

- 10L32-A10

フェイズドアレイプローブを選択する方法

以下の表で、マニュアル溶接検査用プローブの各使用にあたっての利点が説明されています(OmniScan製品ラインのすべてのモジュールタイプも含みます)。

| 溶接プローブシリーズ | 典型的な用途および利点 | |

|---|---|---|

| 5L16-A10 |  |

|

| 10L32-A10 |  |

|

| 5L32-A11 |  |

|

| 5L64-A12 |  |

|

| 2L8-DGS |  |

|

| 4L16-DGS |  |

|

| 2.25L16-AWS |  |

|