ボルト検査アプリケーションの概要

ボルトにはさまざまな欠陥が見られ、取り付け時、使用時、あるいは製造時に発生するものがあります。 ボルト欠陥の検出は、機械や機器の安全性の向上につながり、これらの部品の寿命も長くなります。

カスタム設計のフェーズドアレイ・リングプローブを使用したソリューション

超音波フェーズドアレイ探傷試験(PAUT)テクノロジーを使用すると、検査員がプローブを動かすことなく高速電子スキャンを行えるだけでなく、ビーム特性を制御して検査性能を強化することもできます。 1つの電子制御フェーズドアレイプローブで複数の角度から検査を実行でき、複雑な形状の試験体に柔軟に対応します。

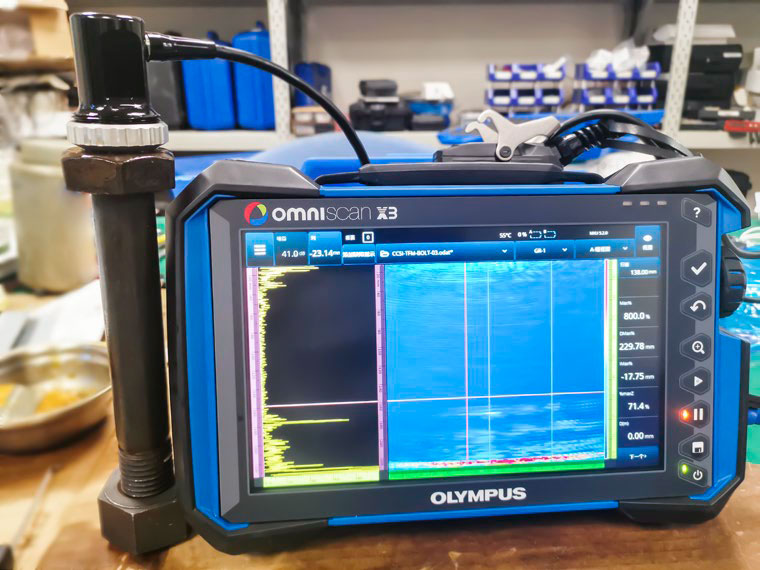

このアプリケーションノートでは、OmniScan™ X3探傷器とカスタム設計のリングアレイ(5D26-12-64)プローブを使用して実施した試験をいくつか紹介し、ボルトや類似した形状の部品の欠陥検出における、この機器の効率性について説明します。

カスタム設計リングアレイプローブの仕様

外径:26 mm

内径:12 mm

素子数:64

合計開口幅:

外周:81.68 mm

内周:37.69 mm

外側のピッチ:1.276 mm

内側のピッチ:0.5889 mm

エレベーション:14 mm

図3: 機械加工傷のあるボルト試験体。 この試験体は製造時の欠陥があるボルトで、深さ1 mmの溝が、ボルトヘッドの上面から20 mm(ボルトヘッドとネジのつなぎ目)、80 mm、140 mmの位置にあります。

フェーズドアレイ・リングプローブを使用したさまざまな励起シーケンス性能の試験

PAプローブの8個の素子を同時に励起

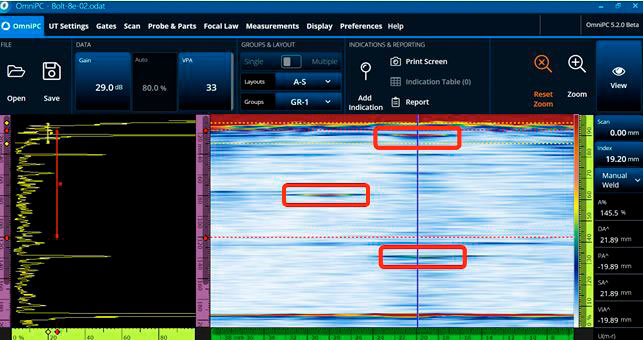

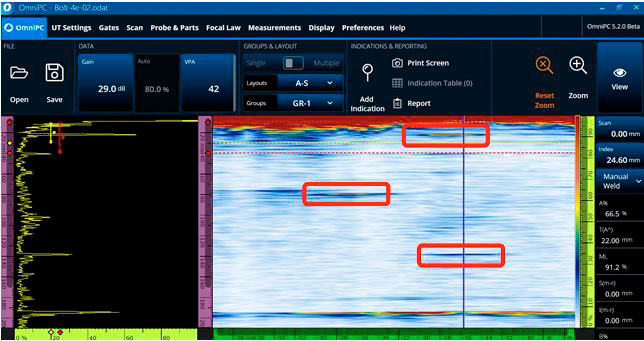

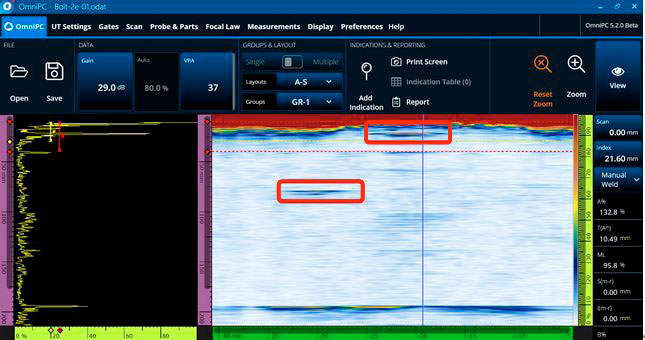

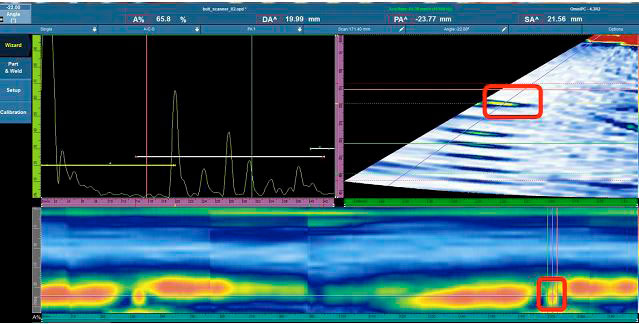

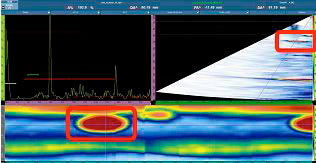

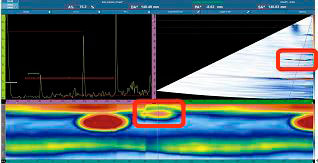

以下のOmniScan X3探傷器のスクリーンキャプチャ(図4~6)は、リングアレイプローブの8個の素子を励起した場合に得られた、3か所の欠陥の試験結果を示しています。 リニアスキャン法を使用し、プローブはボルトヘッド上の静止位置で保持されました。

励起シーケンス:1~8、2~9、3~10、…57~64

図4: 上面から20 mm(ボルトの頭とネジのつなぎ目)にある欠陥(溝)の場合、検出深さは21.89 mmでした。

図5: 上面から80 mmにある欠陥(溝)の場合、検出深さは78.89 mmでした。

図6: 上面から140 mmにある欠陥(溝)の場合、検出深さは138.17 mmでした。

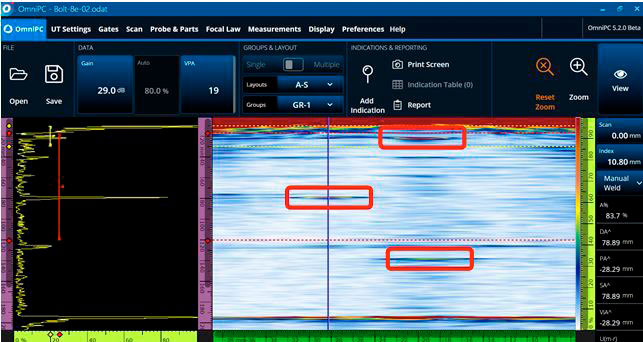

PAプローブの4個の素子を同時に励起

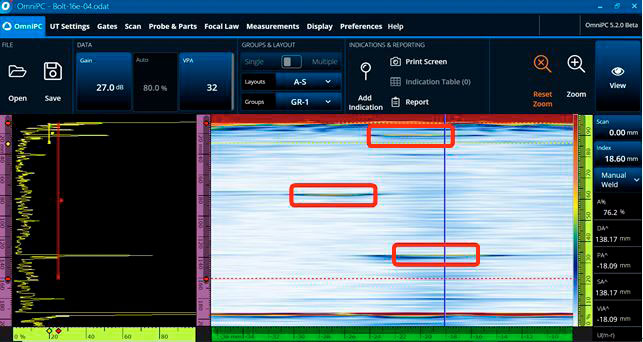

次に、4個の素子のみを同時に励起し、その他すべての条件は変えずに試験しました。 得られた試験結果を図7に示します。

励起シーケンス:1~4、2~5、3~6、…61~64

図7: 上面から浅い20 mmと80 mmの位置にある欠陥(溝)の信号は強く、欠陥指示がはっきり見えますが、140 mmの位置にある欠陥(溝)の信号は弱くなっています。

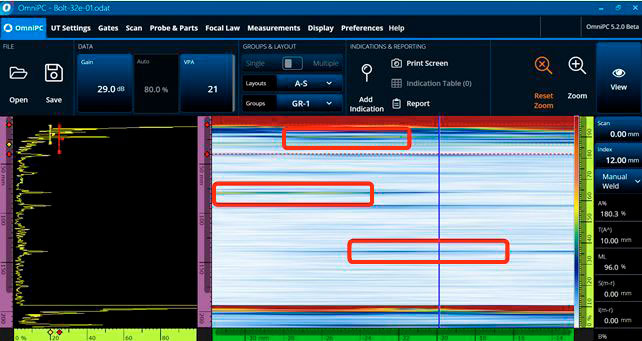

PAプローブの2個の素子を同時に励起

2個の素子のみを同時に励起した場合、ボルトの頭の上面から140 mmの位置にある欠陥の信号は、ほとんど検出できませんでした(図8を参照)。

励起シーケンス:1~2、2~3、3~4、…63~64

図8:2個の素子を使用した場合、上面から140 mmの位置にある欠陥の信号はほとんど検出できませんでした。

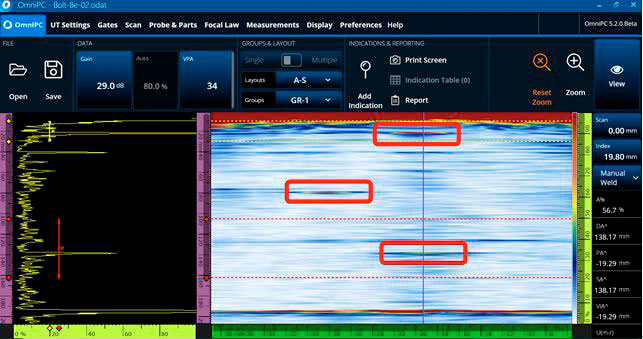

PAプローブの16個の素子を同時に励起

逆に、16個の素子を同時に励起した場合、ボルトの頭の上面から140 mmの位置にある欠陥の信号は、はっきりと表示されました。 ただし、16個の素子は環状に配置されて大きな弧に広がっているため、効果的に集束されず、信号が引き伸ばされて増幅してしまいました。 これは、リニアアレイプローブを使用する場合によく起こる現象の反対です。

励起シーケンス:1~16、2~17、3~18、…49~64

図9:16個の素子を同時に励起した場合に得られた試験結果。

PAプローブの32個の素子を同時に励起

次に、32個の素子を同時に励起しました。これは、半円を形成する全素子の半分にあたります。 32個の素子は半円状に配置され、水平面に沿って直線には並んでいないため、音響ビームは集束できませんでした。したがって大きく信号が歪み、ボルトの頭の上面から140 mmの位置にある欠陥の信号は、ほとんど見つけることができませんでした(図10を参照)。

励起シーケンス:1~32、2~33、3~34、…33~64

図10:32個の素子を同時に励起した場合に得られた試験結果。

フェーズドアレイ・リングプローブで得られた結果についてのまとめ

上記の実験結果から、以下のように結論付けました。

- ボルト検査では、8個の素子を同時に励起すると、比較的良好な試験結果が得られる。

- 8個未満の素子を同時に励起すると、音響ビームの浸透が弱くなるため、深い場所にある欠陥の検出性能が低下する。

- 逆に、8個より多い素子を同時に励起すると、素子が直線に並んでいないため集束力が低下し、信号が引き伸ばされて増幅してしまう。

リニアアレイプローブを使用したフェーズドアレイセクタースキャンとの比較

この試験は、リングアレイプローブの性能を、標準的なリニアフェーズドアレイプローブと比較するために行われました(図11)。

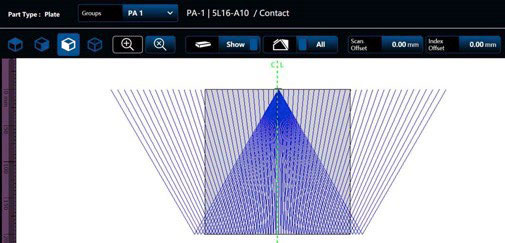

図11: OmniScan X3探傷器に表示されたリニアアレイプローブのビーム模式図

私たちはリングアレイプローブとセクタースキャン法を使用して、ボルトの欠陥をすべて検出しようとしましたが、追加のステップが必要になりました。 ボルトの頭の上面から20 mmの位置にある欠陥を検出するには、ビームの入射角を大きくするためにウェッジを使用する必要がありました。 さらに、この欠陥の信号とボルトヘッド底面の端の信号が近すぎて、区別できませんでした(図12)。

図12: ボルトの頭の上面から20 mmの位置にある欠陥のスキャン結果。

ボルトの頭の上面から80 mmと140 mmの位置にある欠陥を検出するには、ウェッジ固有のエコーが検査結果に影響するのを防ぐために、ウェッジのないプローブを使用する必要がありました。 図13は、ボルトの頭の上面から80 mmと140 mmの位置にある欠陥のスキャン画像を示しています。 ただし言い添えておくと、最初の欠陥の検出後、もう一つの欠陥を検出するためにプローブを回転しなければなりませんでした。

図13: ボルトの頭の上面から80 mm(左)と140 mm(右)の位置にある欠陥のスキャン結果。

カスタム設計のPAリングアレイプローブの利点

この実験によって、リングアレイプローブには、リニアアレイプローブと比較して以下の独自の利点があることがわかりました。

- リングアレイプローブは、回転せずにすべての角度にある欠陥を検出できるが、リニアアレイプローブは、180度以上回転しないとすべての角度の欠陥を検出できない。

- リングアレイプローブは、ウェッジを使用せずに、ボルトの頭のとネジのつなぎ目にある表面近傍の欠陥を検出できるが、リニアアレイプローブは、その領域にある表面近傍の欠陥を検出するために、ウェッジを使用して偏向角を大きくする必要がある。

また、この結果から推測されるのは、リングアレイプローブは中心に穴があるボルトに対して良好な性能があるはずですが、リニアアレイプローブのビームはその特徴によって妨げられ、欠陥を検出できないことです。 中心に穴があるボルトに対するリングアレイプローブの利点を検証するために、このタイプのボルトに対する実験を今後行っていきます。