あるお客様が、鉄道車軸の中心にある2つの領域、カウンター穴と中心穴の亀裂を検出する、従来型の渦流探傷ソリューションを必要としていました。目標は、機器と装置のどちらの設定にもオペレーターの操作が最小限になるソリューションの構築でした。

車軸の鍛造によって生じる表面と内部の欠陥

車軸は鍛造された後、内部仕様に合わせて加工されます。鍛造工程では、表面近傍のヘアークラック、介在物、孔食など、表面や内部の欠陥が生じる場合があります。加工時に内部変形のサイズが増して表面が破損する可能性があります。このような欠陥は部品の不具合につながりかねません。

これらの亀裂は表面破損になりやすいですが、車軸の表面破損を検出するために求められたのは、主観的な目視検査ではなく、専用の渦流探傷法でした。

車軸

鉄道車軸中心の欠陥を検出する渦流探傷機器

この検査では以下の機器を使用しました。

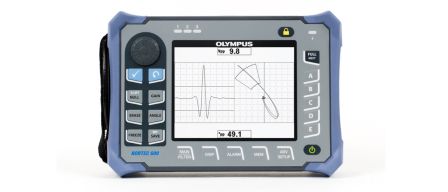

- NORTEC™ 600渦流探傷器

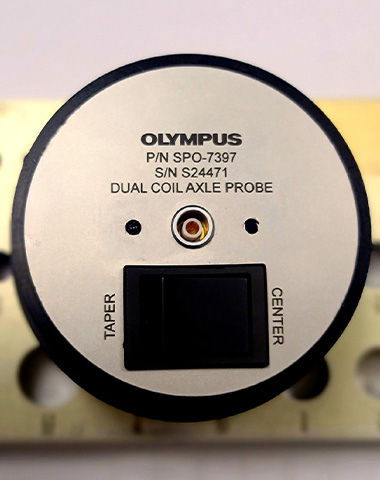

- SPO-7397カスタムデュアルコイル車軸中心プローブ—Q6100015:

- プローブには、テーパー部の長さを検査するブリッジ/ディファレンシャルコイルが1つと、車軸中心の下部穴を検査する小型ブリッジ/ディファレンシャルコイルが1つ組み込まれています。

|

|

鉄道車軸中心の欠陥を検査するためのプローブセットアップ

鉄道車軸中心の欠陥を検出する手順

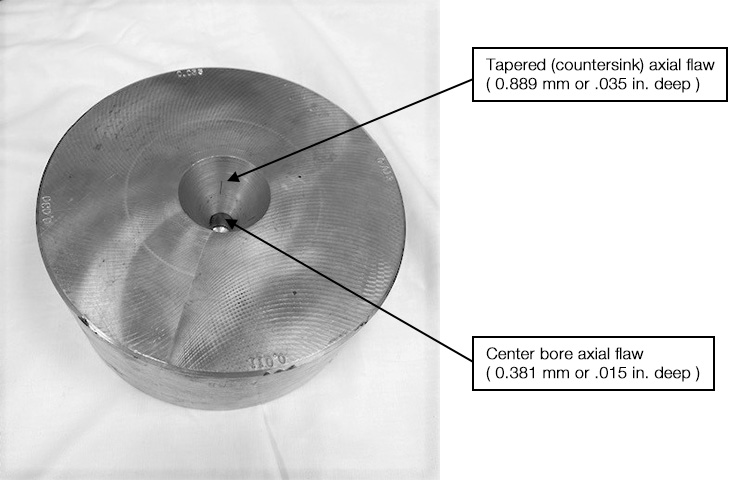

検査設定に組み込まれたのは、車軸中心へのプローブの配置、スイッチによる検査領域(テーパーまたは中心)の設定、コイルのバランス調整、お客様から提供された放電加工(EDM)ノッチ上での回転です。

対象領域の変更のためにオペレーターが行うべきことは、セレクターを切り替えてコイルを変更し、適切な検査設定を入力し、装置のバランスを調整するだけです。

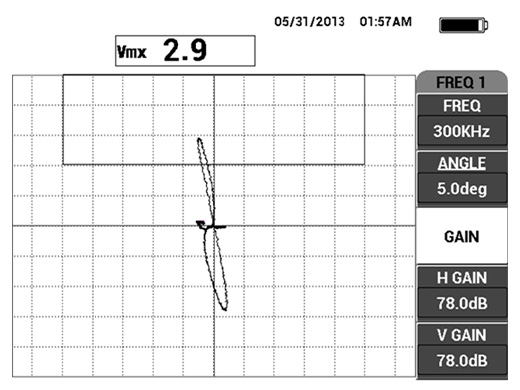

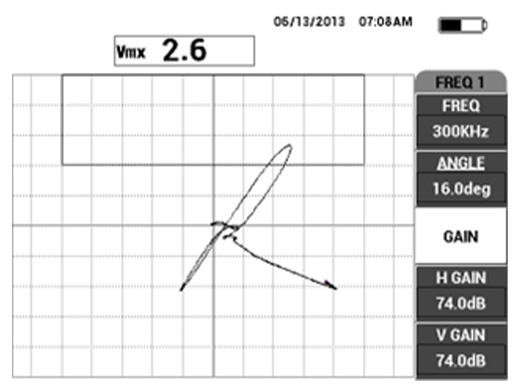

どちらの検査も300 kHzで実施でき、設定変更は最小限です。検査結果を改善するためにゲイン調整と角度調整を行えます。

渦流探傷結果

以下の画像は、NORTEC 600探傷器とSPO-7397プローブを使用して、提供された標準試験片上の両方の位置に対して検査したときのものです。

中心テーパー部のノッチ(深さ0.889 mm、0.035インチ)に対する試験信号 |

中心穴のノッチ(深さ0.381 mm、0.015インチ)に対する試験信号 |

結論

既知の欠陥を持つお客様提供のサンプルに対する検査は解決しました。

装置のスクリーンショットに示されているように、お客様提供の標準試験片にあるノッチは、好ましいSN比で検出されました。この渦流探傷ソリューションは、検査領域設定を切り替える時間を短縮します。今回成功したアプリケーションによって、さまざまな車軸形状用のプローブ設計につながったり、自動ソリューションに実装されたりするかもしれません。