アンモニアスクラバーとは

アンモニアスクラバーは、化学処理産業で処理プラントの排気流路から有害なアンモニアガスを除去するために使用されます。 空気中のアンモニアガスを浄化するため、アンモニアスクラバーでは希硫酸などの化学薬品を使用します。

腐食性の高い環境にさらされるため、アンモニアスクラバーはガラス繊維強化プラスチック(FRP)などの耐食材料で作られます。 化学製品製造で使用されるもう一つの腐食性ガスに塩素がありますが、塩素供給パイプやタンクも大半はFRP製です。 この材料は軽量で、ほとんどの300系金属より耐食性が高い特長があります。 また、FRPはニッケル合金やチタンなどの耐食性金属より低コストです。

図1: アンモニアベースのガスを排出する化学処理プラントの排ガス塔

超音波によるFRP検査の課題

アンモニアスクラバーのFRP部品は長い期間たつと摩耗と劣化が生じることから、化学処理業者にとってはシステムの不具合を避けるために定期的な検査が重要です。 フランジなどのFRP部品の検査に従来型の超音波探傷(UT)を用いるのは困難です。これは、材料に音波を減衰させる性質があることと、フランジの不規則な形状が理由に挙げられます。

OmniScan X3シリーズ探傷器とDMAプローブを使用するソリューション

当社のソリューションには、OmniScan™ X3探傷器を使用してフェーズドアレイ(PA)Transmit-Receiver-Longitudinal(TRL)法を実行するDual Matrix Array™(DMA)プローブがあります。 この構成と、広い角度にわたり低周波数の縦波超音波ビームを発信する設定を使用すると、腐食と亀裂の作用を受けやすいフランジのシーリング面と先細形状部分の間を完全に検査できます。

Dual Matrix Array斜角PAソリューションのテスト

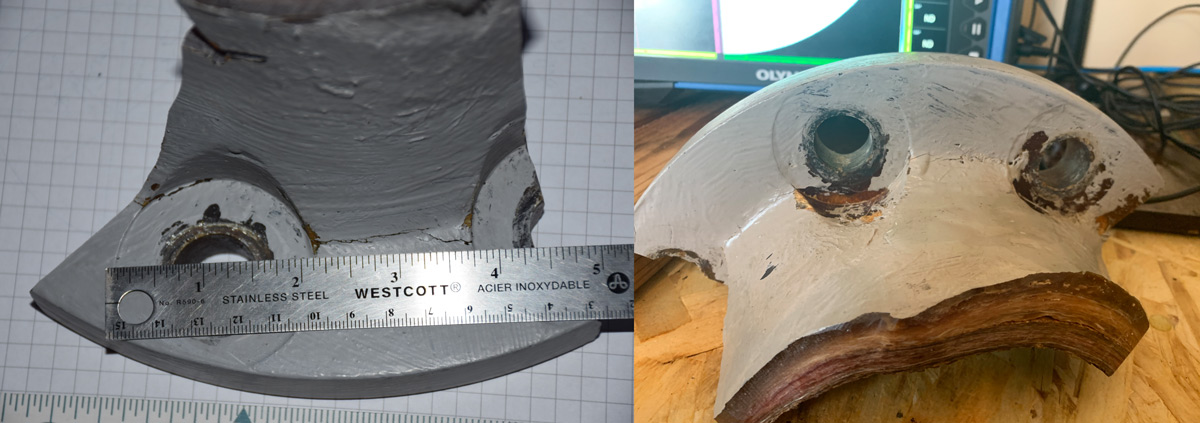

図2: FRP製フランジから切り出されたサンプルのボルト穴間の亀裂

ソリューションの有効性をテストするため、亀裂と内部腐食のあるFRPフランジ片(サンプル提供:技術コンサルタント会社Consultco)を試料として使用しました(図2~図4)。

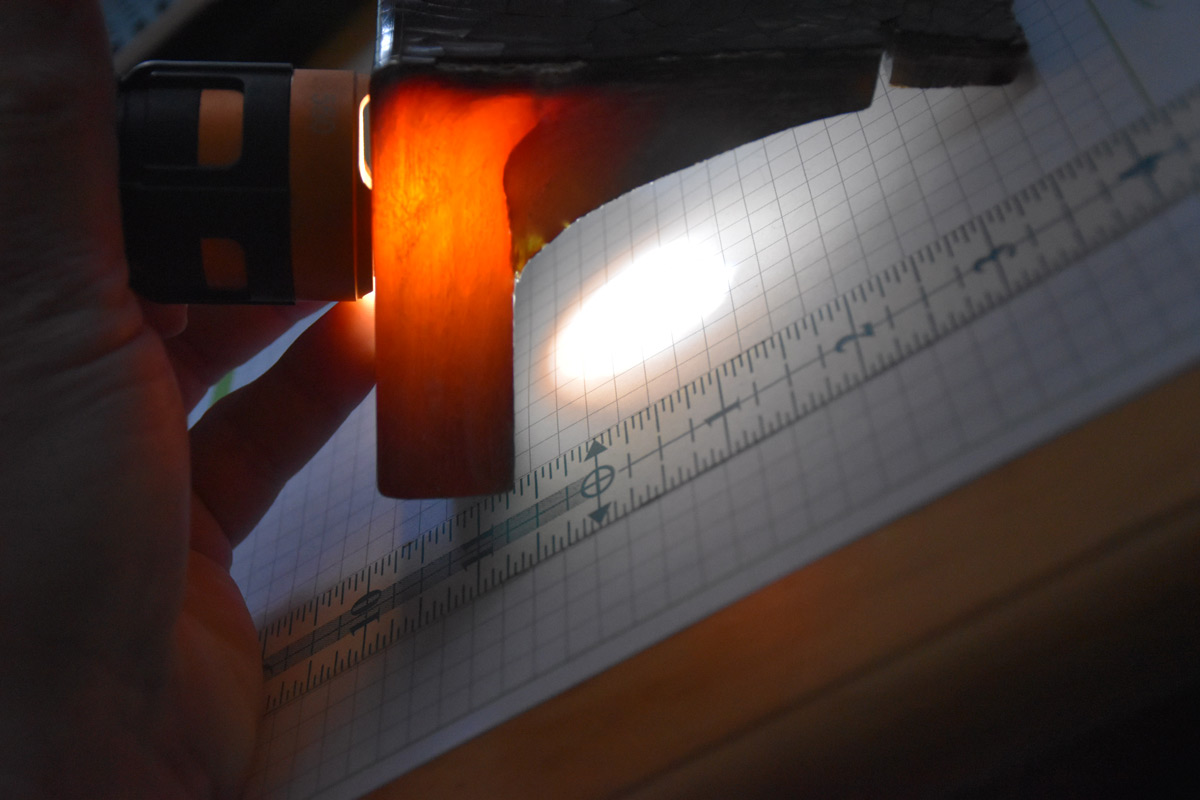

図3: 試料に光源を当てて亀裂の程度が見えるようにしたもの

図4: FRPの内側表面の状態と腐食

予備検査では、パルスエコー(P/E)フェーズドアレイ法で内部腐食を検出することはできても、試験体全体を検査するにはSN比(SNR)が低すぎることがわかりました。 この材料は減衰しやすく、内側表面の損傷が激しいため(図4)、P/E法で底面から超音波をはね返らせて表面の連なった亀裂を検出するのは不可能でした。

TRL法(ピッチキャッチ法ともいう)では、当社のDMAプローブのように、トランスミッターとレシーバーの個別のアレイセットを持つプローブを使用します。 DMAプローブを使用すると、ビームが交差し合う領域から発せられた信号のみが収集されます。 パルサーとレシーバーのアレイが音響的に分離されているので減衰材料が必要なく、ウェッジのサイズを削減できます。 つまりプローブが表面、さらには検査対象域に近付くことになり、高い感度を維持しながら、ウェッジの長いビーム路程による減衰を回避できます。

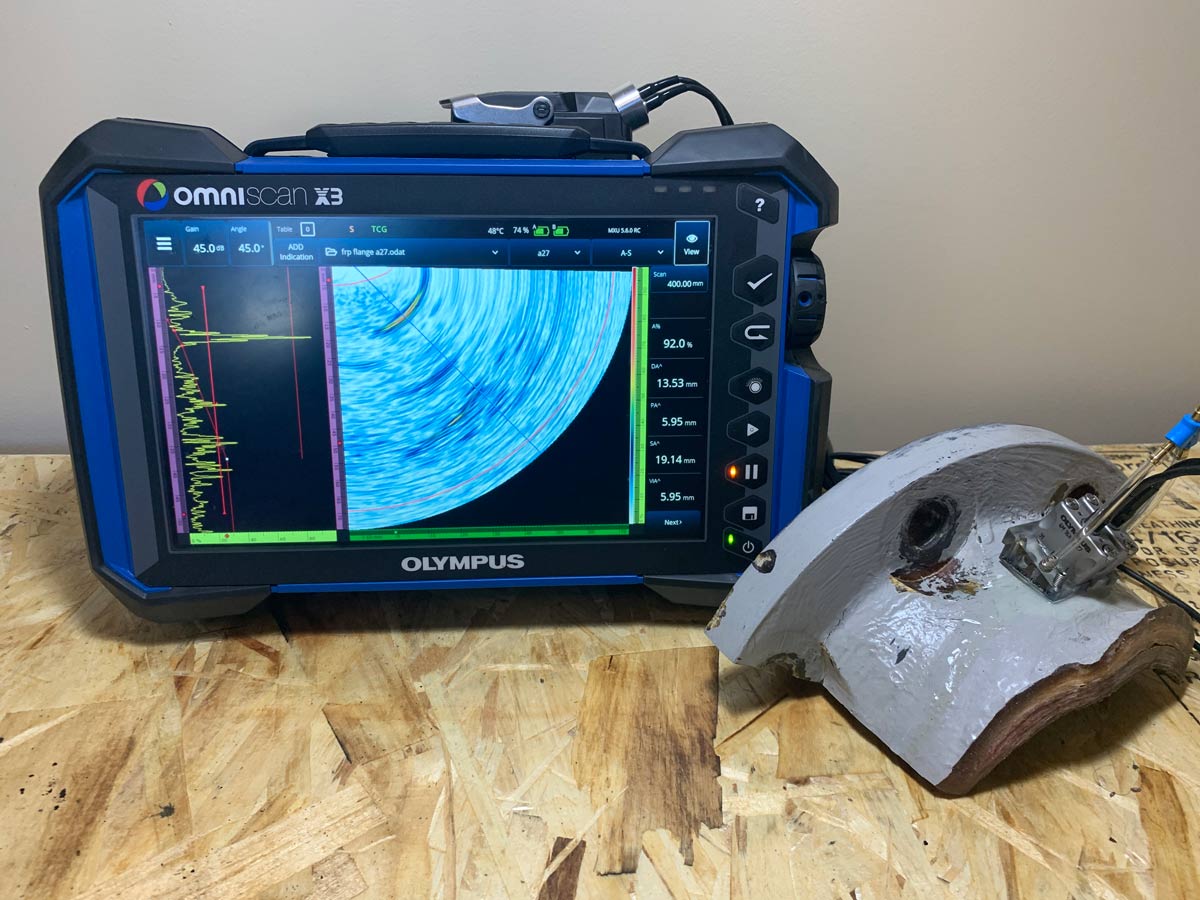

図5: 機器と試料を示す検査構成

DMAプローブで横波の代わりに縦波を使用すると、低い干渉と高い浸透という結果が得られました。 受信された信号のノイズレベルは低くなりましたが、これはFRPのようにノイズの多い粗粒材料を検査する際に重要です。

使用したプローブとウェッジの詳細:

プローブモデル:A27 DMAプローブ

プローブ周波数:4 MHz

素子構成:16×2ずつ(トランスミッターとレシーバーのアレイ)

ウェッジの公称屈折角度:55°縦波(LW)

集束戦略

表面の検査と亀裂の検出を行うため、DMAプローブを使用して(図5)高角度の第1レグ検査を実行しました。 89度までの角度を含むフェーズドアレイセクタースキャンを設定しました。 78度を超えたあたりから、基本的にすべてのA-スキャンビームが縦波速度で表面に平行して伝搬しました。 この集束法を使用することで、浅い位置にあるノッチや亀裂などの欠陥を検出できました。

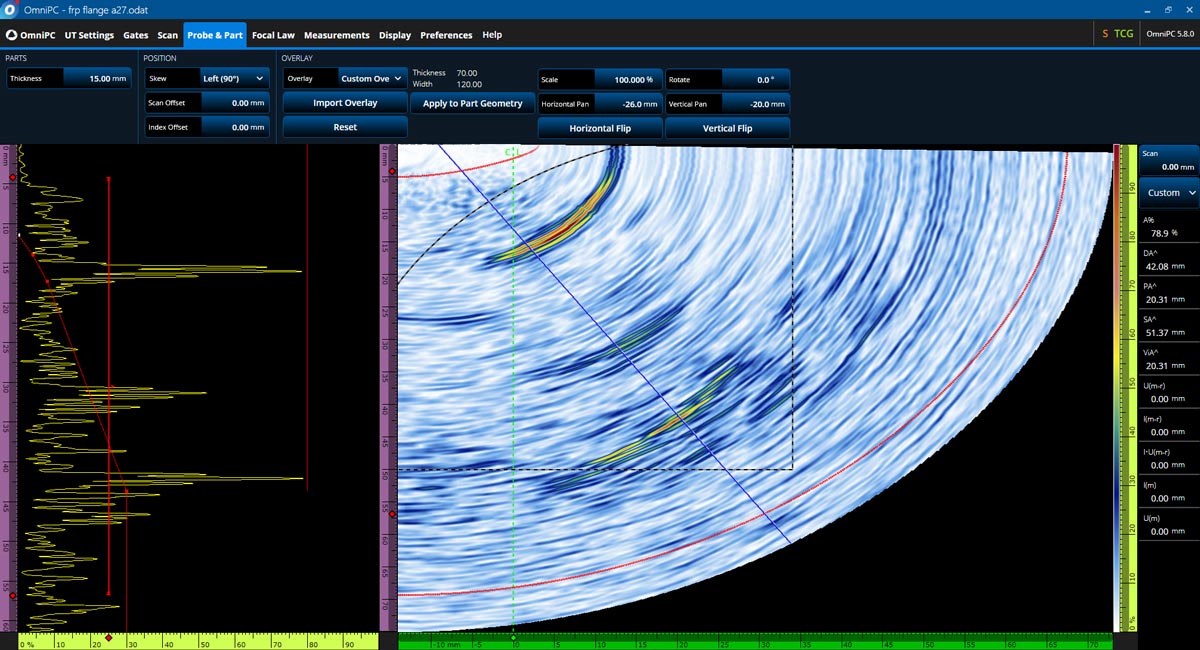

図6: 亀裂とコーナー内部腐食の検出

結論:FRP製フランジのPA検査を成功させる要件

DMAプローブとOmniScan X3の構成を、正しいプローブ周波数と集束戦略と共に使用することで、FRP製フランジの亀裂と腐食を検出できました。 解析しやすくするため、データ表示(図6)はフランジ試料に最適なカスタムオーバーレイになっています。 スキャン結果に基づいて、フランジの内部コーナーに対する腐食損傷のほか、FRP部品の表面に連なった亀裂を検出および評価することができました。