はじめに

一般的にパイプ全体の探傷検査においては、パイプの端部に検査しきれない部分が残る場合があります。これは検査装置の限界によるものです。 こうした部分は、手動または別の装置を使用した自動検査を行うか、場合により切断・廃棄する必要があります。 しかし、これらの選択肢はいづれも、パイプ製造メーカーに追加の工程や損失をもたらします。

パイプ端部(EOT)探傷の課題超音波探傷システムは、パイプ両端部の未検査域が非常に少なくなる点で優れています。 ただし一部の探傷モードでは、パイプ端部の検査において、本質的な課題があります。 パイプ端部の方向に沿って検査する場合、横断モードが課題となります。これは、多くのパルス電圧がパイプ端部で反射して、超音波フェーズドアレイプローブに戻ってくるためです。 この結果、給水ウエッジがパイプ端部に近づくほど、周方向の探傷ゲート内に大きい振幅のエッジエコー(通常、100%以上)が生成されます。 このような条件下では、振幅による検査法を使用した、エッジエコーと他の欠陥指標の識別は不可能です。 |   |

オリンパスのパイプ端部(EOT)探傷ソリューション

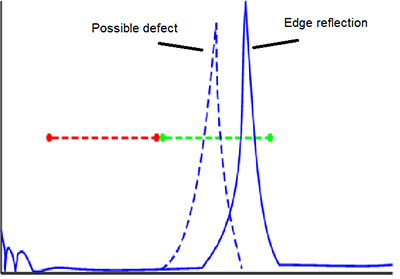

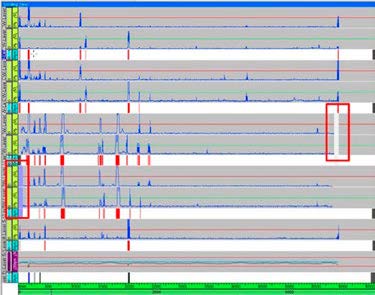

| 専用アルゴリズムとそれに適合した検査シーケンスを使用すれば、パイプ端部にある周方向の欠陥は伝搬時間(TOF)情報によって検出できます。 伝搬時間を考慮に入れると、通常、パイプ端部からの信号はパイプ全体で一定になります。 パイプ端部付近に切り込みきずを付けると、システムはより短い伝搬経路を検出します。 |  | チャンネルごとにアルゴリズムパラメーターを使用した情報分析が行われ、欠陥パターンを識別します。 特定数のチャンネルに同じパターンがみられる場合、欠陥の存在が確定的となります。 |

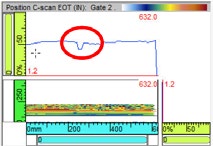

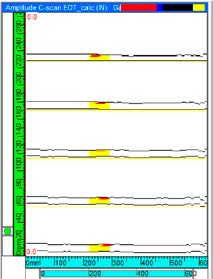

オリンパスのパイプ端部(EOT)ソリューションによる効果検出された欠陥は、パイプ端部探傷の「可否」判定基準のひとつとして、他の周方向の欠陥と同じビュー内に表示されます。 この方法を使用すれば、直線切断パイプの端から5mmまでの周方向の欠陥を検出できます。 欠陥が検出されない場合、EOTゾーンに対する「可」判定が表示され、そのパイプにEOT探傷が行われたことが実証されます。 |  |

このパイプ端部(EOT)ソリューションの主な利点

専用アルゴリズムとそれに適合した検査シーケンスにより、すべての探傷モードでの未検査域を、パイプ端部から5mmの範囲まで縮小できます。 最終検査後にパイプ両端部をさらに加工する必要がある場合、未検査域が5mm以下であれば追加の検査を必要としないケースがほとんどであるため、時間とコストを節約できます。