CFRPフラットパネル検査ソリューション

概要

オリンパスのフェーズドアレイ検査ソリューションは、スキン材、ストリンガー(縦通材)、スパーなど複合材部品の検査を簡易化します。 このソリューションの構成は、超音波フェーズドアレイ探傷器OmniScan®シリーズ、GLIDER™スキャナー、RollerFORM®ホイール型プローブ、ミニホイール™エンコーダーおよび複合材の検査用に設計されたプローブとウェッジです。

GLIDERスキャナー

半自動XYマッピング

フラットパネルの高精度検査

広い表面積をマッピングする際は、フェーズドアレイ(PA)や超音波検査(UT)で正確なXY座標を得るためにGLIDER™スキャナーを使います。

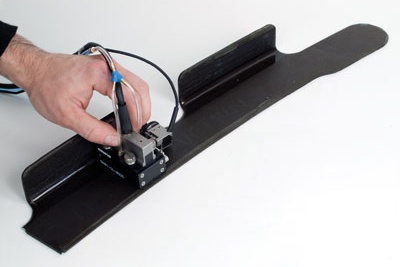

ミニホイールエンコーダー

手動で行う1軸エンコード検査

小さな部品用の省スペース設計

ストリンガーやスパーなどアクセス困難なエリアの検査には、プローブに直接ミニホイール™エンコーダーを接続すると大幅な省スペース化につながります。

RollerFORMホイールプローブ

1軸エンコーダーとインデックススキャナー

人間工学に基づいた平面および曲面の検査

RollerFORMTMホイールプローブのタイヤは、2種類のサイズの優れたカップリングが得られる材質でできており 、水の音響インピーダンスに極めて近く、高品質なデータが得られます。 透明なタイヤ素材とバブルトラップのおかげで、チャンバー内の気泡を簡単に見つけて除去することができます。

スキャナーに実装されたインデックスボタンを使用して、1ラインごとに取得された複数枚のC-スキャン画像を組み合わせることにより、材料表面のマッピングが可能になります。 搭載されているレーザーガイドを使い、直線で精密な走査が可能です。

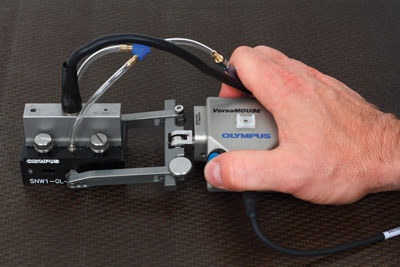

VersaMOUSEスキャナー

費用対効果に優れた平面探傷ソリューション

スペースが限られている場合、VersaMOUSE™スキャナーはGLIDERスキャナーに対して費用対効果に優れています。 VersaMOUSEスキャナーは、GLIDERスキャナーと同じプローブ、GLIDERスキャナーと通常併用するAqualene(高分子弾性体)ウェッジを備えており、小さな部位やエリアの2軸マッピングが可能です。 以下の特長があります。

- 一体化したインデックスボタンによる高速2軸マッピング。

- 優れたホイール密着性。

- 調整可能なヨークを用いた簡単なプローブ設置。

2軸マッピングとインデックス機能

VersaMOUSEスキャナーとRollerFORMホイール型スキャナーには、親指でクリックするだけで2軸マッピングが可能なインデックスボタンが組み込まれています。 エンコードされた1軸スキャンを行ったら、インデックスボタンを押し、直行方向にスキャナーをずらします。 次の1軸スキャンを実行すると、機器の画面上にリアルタイムで、1つ前のスキャンの横に現在実行中のスキャン画像が自動的に合成されます。 対象エリアの2軸マッピングが完了するまで、このプロセスを繰り返します。

Aqualene(高分子弾性体)ウェッジ水浸探傷と同等の音響 Aqualene(高分子弾性体)は、音響インピーダンスが水に類似したエラストマーカプラントです。 Aqualeneウェッジの利点は以下のとおりです。

Aqualeneウェッジは、NW1、NW2およびNW3のフェーズドアレイプローブと互換性があります。オプションの水供給システムと組み合わせることで、凹凸のある表面における接触性を高めると同時に水の損失を最小限に抑えることができます。 AqualeneウェッジとRexoliteウェッジ Aqualeneウェッジは境界面エコーを低減するため、表面近傍分解能が50%改善します。 測定ゲートを境界面の近くに配置できます。 |

Wind Blade

風力発電ブレード検査の課題の解決

オリンパスの風力発電ブレードソリューションは、炭素繊維(CFRP)やガラス繊維(GFRP)など、厚く減衰しやすい材料でできたブレードスパーキャップおよびせん断ウェブ接合の検査が可能です。 このフェーズドアレイプローブソリューションは、従来型超音波試験(UT)よりも広範囲をカバーし、以下の特長を持ち、困難な検査を容易にします。

- 向上したスキャン速度

- 高いデータポイント密度

- 信頼性の高いデータ

- 包括的で直感的なイメージング

簡単に実行可能な人間工学に基づくスキャンRollerFORM™ XLフェーズドアレイスキャナーRollerFORM XLスキャナーは、実証済みのオリジナル版RollerFORMスキャナーよりスキャン範囲が広く、大型部品検査に対応できる設計になっています。 高いエレベーションの1 MHzフェーズドアレイプローブが付属しており、複合材などの減衰しやすい材料で優れた信号性能を発揮します。 風力発電ブレードに適したRollerFORM XLスキャナーは、人間工学に基づいているため使いやすく、わずかな水分で良好なカップリングが得られます。 データ収集スタートボタンとクリッカーボタンのほか、レーザーガイドが搭載されており、OmniScan™探傷器と組み合わせると2Dマッピングが可能です。 キットには、他にも以下の利点があります。

|

|

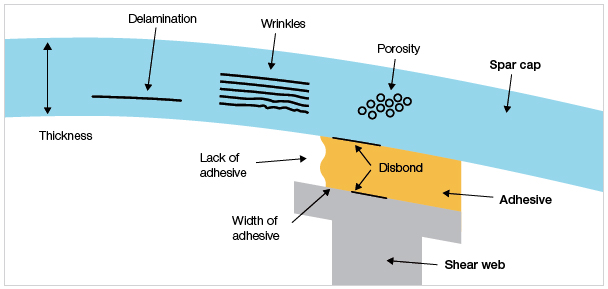

スパーキャップ検査用の直感的なイメージング

スパーキャップの整合性の監視は重要です。 製造業者は、ガラス繊維または炭素繊維材料の品質保証のため、製品パラメーターを素早く調整する必要があります。

フェーズドアレイ探傷器による直観的なイメージングによって、以下の検出作業が容易になります。

- 層間剥離

- 凹凸

- ポロシティ

- 剥離

|

超音波フェーズドアレイで検出される一般的な欠陥の種類 |

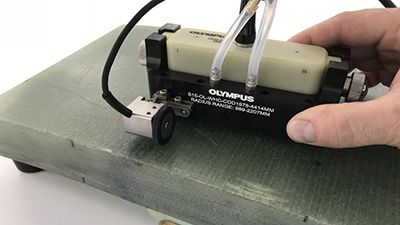

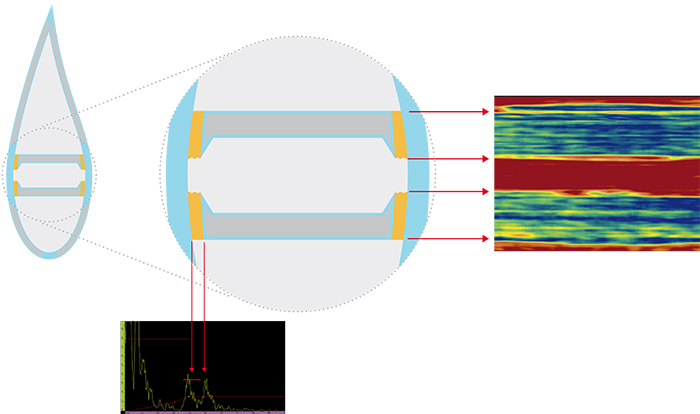

高速で信頼性の高いせん断ウェブ接合検査

せん断ウェブ接合の検査は、ブレードの信頼性を長期にわたって保つために欠かせないものです。 このフェーズドアレイプローブソリューションは、手動による1軸エンコードスキャンの場合はミニホイール™エンコーダーを、2軸半自動エンコードスキャンの場合はGLIDER™スキャナーを使用して、ブレードに沿って、またはブレード全体をスキャンすることができます。

スキャンを行うと直観的なC-スキャン画像が生成され、色別の信号振幅でマッピングされた検査エリアが表示されます。

このソリューションにより、接合品質の識別や接合幅の測定が容易になります。 接合ゾーンでは、接合が良好であれば、超音波が接着剤を通ってせん断ウェブに分散し、接合インターフェースではエコーが弱くなります(C-スキャンには青色または黄色で表示)。 用途によっては、接着剤の厚さを測定するために対応するA-スキャンを使用できます。

C-スキャンビューを使用すると、接合品質の識別や接合幅の測定が容易になります。  |

この例では、A-スキャンを使用して接着剤の厚さを測定できます。 |

データ収集性能

OmniScan探傷器は、製造時や保守点検時に手動または半自動の検査を行うのに適した装置であるのに対して、FOCUS PX™データ収集装置は、製造時のカスタム自動検査システムの一部として使用できます。

|

72インチ長のGLIDERスキャナーおよびOmniScan探傷器を使用した半自動検査 |

従来の超音波探傷試験(UT)アプリケーションでは、M2008プローブをGLIDER™スキャナーまたはMini-Wheel™エンコーダーで使用可能なホルダーを利用できます。

|

SM2008-0L-AQ25(左)。 M2008 0.5 MHzプローブ(中央)。 SM2008-0L-SC(右)。 |

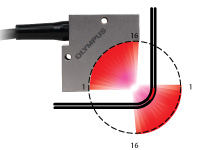

コーナー部検査

曲面プロファイル検査ソリューション

オリンパスの曲面プロファイル用フェーズドアレイ複合材料検査ソリューションは、シングルパスでコーナー部全体を検査できる湾曲したリニアアレイとホルダーが特徴です。 プローブの形状により、超音波ビームは平面検査時のようにコーナー部の表面に対しても90°で入射します。 この検査は水浸状態で実施します。形状や大きさによって、曲面の内側または外側から行います。