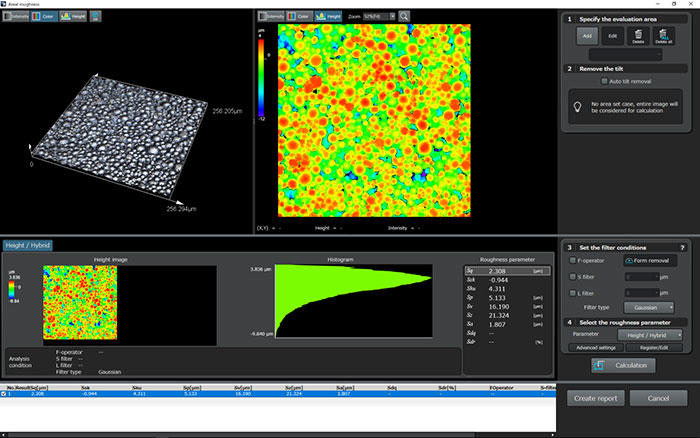

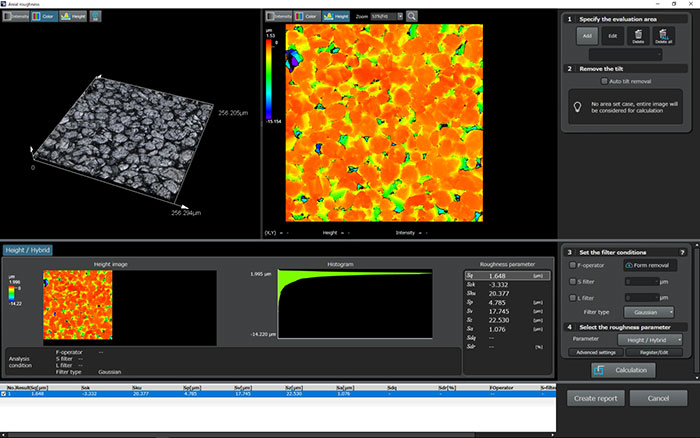

양극(왼쪽) 음극(오른쪽)

애플리케이션—전극 표면 거칠기 점검

리튬-이온 배터리는 리튬 이온이 양극과 음극 사이의 양방향으로 이동이 가능하기 때문에 충전 및 방전이 가능합니다. 최근까지 PC, 휴대전화, 디지털 카메라 등에서 작은 크기로 사용되었으며, 현재는 전기자동차(EV)를 구동할 수 있는 수준의 용량을 갖춘 리튬-이온 배터리의 수요가 증가하고 있습니다.

기본적인 리튬-이온 배터리의 전극 제조 공정은 다음과 같습니다.

- 전극 슬러리 소재를 컬렉터라고 불리는 금속박 시트에 도포합니다.

- 전극 슬러리가 마른 후 시트를 압착합니다.

- 슬리터 또는 커터를 사용하여 시트를 특정 크기로 자릅니다.

시트의 전극 소재는 분리기에 안정적으로 고정되기 위해 적정 표면 거칠기를 가져야 합니다. 이를 위해 거칠기 계측 장비를 통한 표면 거칠기 계측이 필수적입니다.

표면 거칠기 계측 장비의 종류는 다양하지만, 전극 표면 거칠기를 정확하게 계측할 수 있는 장비는 제한적입니다. 접촉식 거칠기 게이지의 경우 전극 표면을 손상시킬 위험이 있으며, 간섭계의 경우 검정색 전극이 계측에 사용되는 빛을 흡수하기 때문에 안정적이지 못합니다.

LEXT OLS5000 현미경을 사용한 Olympus 솔루션

LEXT OLS5000 3D 레이저 스캐닝 현미경의 비접촉식 계측은 다음과 같은 이유로 대형 전극의 표면 거칠기 계측에 적합합니다.

- 비접촉식 계측 방식은 전극 손상과 그에 따른 데이터 오류가 발생하지 않습니다.

- 전극이 검정색이고 빛반사율이 매우 낮음에도 불구하고 필요한 데이터를 획득하는데 필요한 반사광의 양은 매우 작습니다.

- 레이저 현미경에만 적용되는 광학 시스템을 사용하는 LEXT OLS5000 현미경은 시야 중심 뿐만 아니라 시야 주변부의 데이터도 정확하게 획득할 수 있습니다.

- 다양한 데이터를 수평으로 합성하는 것이 가능하기 때문에 넓은 면적의 표면 거칠기 데이터를 획득하는 것이 가능합니다.

- Olympus LEXT OLS5000 현미경을 통한 거칠기 계측은 의사 색채, 3D 이미지, 레이저 현미경의 높이 정보와 광학 현미경의 실제 색 이미지를 동시에 관찰할 수 있습니다. 작업자는 거칠기의 수치 데이터를 획득할 수 있을 뿐만 아니라 해당 데이터를 실제 전극 텍스처 이미지와 조합하여 전극 표면 상태에 대한 더 높은 수준의 정보를 얻을 수 있습니다.

이미지

양극 거칠기 계측 예시

음극 거칠기 계측 예시