디지털 현미경을 사용한 다양한 현미경 검사

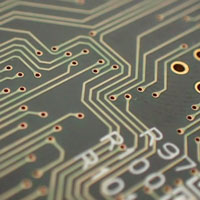

인쇄회로기판(PCB)

1. 어플리케이션

전자 장치가 작아질수록 인쇄회로기판(PCB)의 스루홀 밀도도 높아집니다. 이와 동시에 제조업체들은 스루홀의 품질에 중점을 두고 있습니다. 기판에 스루홀을 뚫을 때 드릴링 공정 중에 녹은 수지 자국이 남을 수 있습니다. 기판을 도금 처리할 때 수지 자국은 내부 구리 포일과의 전도를 막아 단선 상태가 초래됩니다. 따라서 도금 전에 수지 자국이 있는지 반드시 확인해야 합니다. 도금 후에도 오염된 구멍이 전기 저항을 변화시켜 단락을 유발할 수 있으므로 구멍에 오염이 없는지 반드시 확인해야 합니다.

2. 올림푸스 솔루션

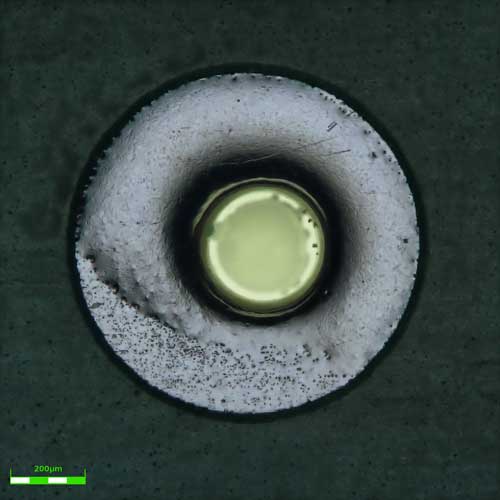

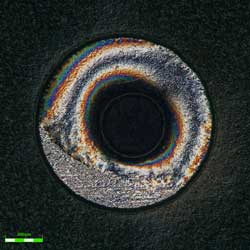

스루홀의 내벽에 붙은 오염물질은 각기 높이가 다르기 때문에 현미경으로 관찰하는 동안 수직방향 포커싱이 필요합니다. 올림푸스의 DSX 디지털 현미경의 EFI(Extended Focal Image) 기능을 통해 선명한 시야를 유지하면서도 높이 방향으로 초점을 이동하므로 시스템이 완전히 포커싱한 상태로 전체 구멍의 이미지를 자동으로 생성할 수 있습니다. DSX 현미경은 명시야, 암시야, MIX(명시야와 암시야 조합), 미분 간섭, 편광과 같은 다양한 관찰 방법을 제공합니다. 사용자는 한 번의 클릭만으로 어플리케이션에 가장 적합한 관찰 방법을 선택할 수 있으므로 기존 현미경에서 수행해야 하는 복잡한 설정과 조정 작업이 더 이상 필요하지 않습니다. 스루홀의 내벽은 어둡고 반사 조명으로 보기 어렵지만, 투과 조명을 추가하면 오염물질을 훨씬 정확하게 확인할 수 있습니다. 반사 및 투과 조명 모두를 사용하여 기판 표면과 구멍 내벽을 동시에 관찰할 수도 있습니다.

이미지

(1) 사용자의 어플리케이션에 맞게 고안된 다른 현미경 검사 기법

명시야 |  MIX(명시야 + 암시야) |  편광 |

(2) 투과 조명을 사용한 수지 자국 관찰