대형 왕복식 내연 엔진(RICE)은 전기 생산 또는 프로펠러 샤프트 및 펌프와 같은 기계 장비를 구동하기 위해 많은 산업 분야에서 널리 사용됩니다. 이러한 내연 엔진의 작동 원리는 기존의 자동차 내연 엔진과 같지만 그 규모가 훨씬 더 큽니다. 여기에서는 RICE 상태 모니터링 기법과 보어스코프 사용법 그리고 이러한 유형의 검사를 최대한 활용하기 위한 모범 사례 가이드라인 및 문제 해결 팁에 대해 설명합니다.

그림 1 왕복식(Reciprocating) 내연 엔진

대형 엔진을 효율적으로 작동하고 유지보수하려면 부품의 상태를 이해해야 합니다. 다양한 상태 모니터링(Condition Monitoring, CM) 기법을 사용하여 이를 수행할 수 있으며 각 기법은 엔진에 대한 한 가지 유형의 정보를 제공합니다. 아래 목록에는 RICE 검사에 사용되는 가장 일반적인 상태 모니터링 기법이 요약되어 있습니다.

- 계측 – 온도, 압력, 진동, 배기 가스 구성 등 엔진 센서의 판독값을 지속적으로 모니터링.

- 사용된 오일 분석 – 오염, 마모 또는 손상과 관련이 있을 수 있는 오일의 품질 저하 또는 입자의 존재를 알 수 있도록 오일 샘플을 주기적으로 수집하여 검사실에서 분석.

- 보어스코프 검사(BSI) – 부품을 거의 또는 전혀 해체하지 않고 엔진의 내부 부품을 육안으로 검사.

- 분해/해체 – 검사, 정비 또는 부품 교체를 위해 부품 또는 전체 엔진을 해체.

계측 및 사용된 오일 분석은 RICE 작동을 중단할 필요가 없는 비침습적 기법이므로 상태 모니터링의 첫 단계로 널리 사용되고 있습니다. 그러나 이러한 기법으로 얻을 수 있는 정보는 제한적이기 때문에 예방적 유지보수 전략 또는 사후 대응적 유지보수 도구로서 정기적인 보어스코프 검사가 필요할 수 있습니다. 왕복식(Reciprocating) 엔진의 보어스코프 검사의 주요 대상은 실린더라고도 부르는 연소실입니다. 연소실을 둘러싼 부품은 고압과 고온에 노출되므로 손상 및 마모 여부를 모니터링해야 합니다. 실린더뿐만 아니라 워터 재킷, 오일 갤러리 및 기름통, 터보차저, 냉각 및 공기 순환 시스템, 교류 발전기 등 엔진의 다른 부품도 보어스코프를 사용하여 검사할 수 있습니다.

그림 2 연소실(실린더)

보어스코프 기술 – 오래된 유산

왕복식(Reciprocating) 엔진은 20세기 초부터 존재해 왔으며, 보어스코프 기술의 초기 응용 분야 중 하나는 엔진의 검사였습니다. 첫 번째 유형의 산업용 내시경은 견고한 보어스코프였습니다. 그리고 그 다음으로 유연한 파이버스코프가 등장했습니다. 오늘날의 최첨단 보어스코프 검사 기술은 다기능성과 사용 편의성을 갖추고 이미지와 비디오를 모두 캡쳐할 수 있는 비디오스코프입니다. 표 1은 이 시스템 각각의 특징을 개괄적으로 보여줍니다. 견고한 보어스코프와 파이버스코프도 아직 사용되고 있지만, 이 문서에서는 널리 사용되는 비디오스코프에 중점을 두겠습니다.

표 1 견고한 보어스코프, 파이버스코프, 비디오스코프의 주요 특징 비교

| 특징 | 견고한 보어스코프 | 파이버스코프 | 비디오스코프 |

| 삽입 튜브 유형 | 견고한 직선 접근 | 유연함, 관절형 | 유연함, 관절형 |

| 광원 | 외부 | 외부 | 내장형 |

| 이미지 획득 | 광학, 릴레이 렌즈 | 광학, 섬유 다발 | 디지털, 이미지 센서 |

| 광학 시스템 | 고정식 | 고정식 또는 변동식 | 변동식 |

| 스크린, 이미지 및 비디오 캡처 | 추가 액세서리 필요 | 추가 액세서리 필요 | 내장형 |

| 측정 | 제공되지 않음 | 제공되지 않음 | 가능함 |

표 1에서 볼 수 있듯이, 비디오스코프는 견고한 보어스코프나 파이버스코프에 비해 상당한 기술적 이점이 있습니다. 비디오스코프를 사용하면 (좋은 이미지를 얻기 위해 부착해야 하는 부품이 더 적고 조정을 덜 해도 되므로) 보어스코프 검사를 더 빨리 수행할 수 있고, 이미지와 비디오를 쉽게 기록할 수 있기 때문에 더 나은 결과물로 보고서를 작성할 수 있습니다.

Evident의 원격 시각 검사(Remote Visual Inspection, RVI) 포트폴리오에서 RICE 검사용으로 추천하는 비디오스코프는 IPLEX™ G Lite와 IPLEX GT입니다. 이 두 비디오스코프 모두 고품질 이미지를 제공하므로 부품 평가와 추가적인 보고가 가능합니다.

|  |

올바른 구성

- 2m(6.6ft) 삽입 튜브

- 6mm의 프로브 직경

- 두 개의 광학 팁:

- 실린더를 처음에 개괄적으로 살펴보기 위한 측면 방향 원위 포커스 팁 한 개(AT120S/FF)

- 상세한 검사를 위한 전면 방향 근위 포커스 팁 한 개(AT120D/NF)

실린더 검사의 기초 – 모범 사례

비디오스코프 준비

- 비디오스코프 프로브를 삽입하기 전에 검사를 위한 광학 팁이 올바르고 광학 팁과 원위 끝이 깨끗한지 확인합니다.

실린더에 프로브 삽입

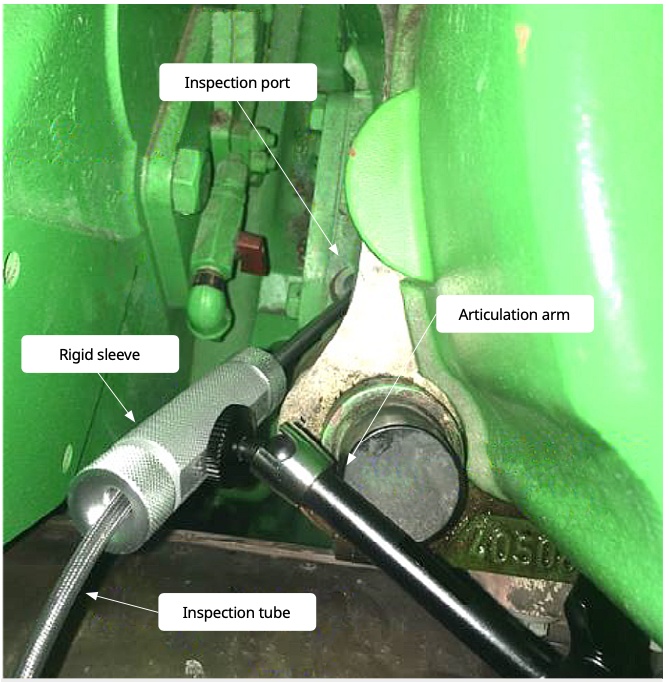

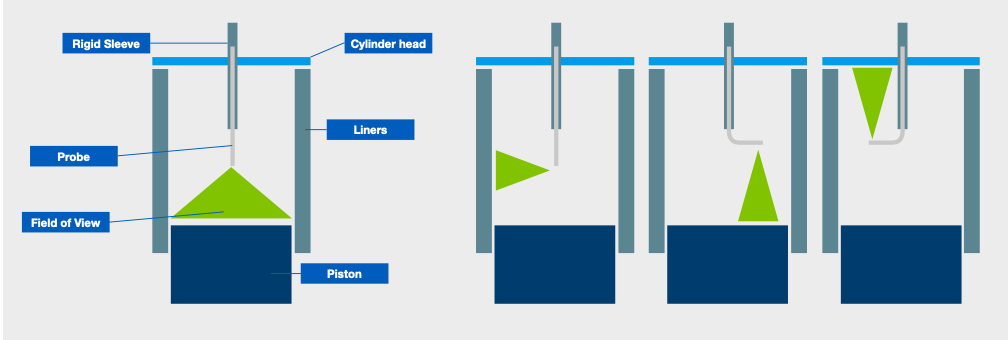

- 액세스 포트를 통해 프로브를 삽입할 때는 견고한 슬리브를 사용할 것을 권장합니다(그림 3 참조). 그러면 프로브를 보호하고 오일 오염 및 프로브 손상의 가능성을 낮출 수 있습니다. 견고한 슬리브를 사용하면 프로브를 잡고 있을 필요가 없으므로, 이미지 안정성이 향상되고 실린더의 내부 표면에 접촉할 가능성이 낮아집니다.

- 프로브가 일단 삽입되면 반복 가능한 방향의 이미지를 얻기 위해 12시 방향이 스크린 이미지의 상단에 올 때까지 프로브를 회전합니다.

- 피스톤 크라운(피스톤의 상단)을 보고 실린더의 방향을 결정할 수 있는 경우도 많습니다. 피스톤 크라운에는 방향에 따라 달라지는 특정한 특징이나 표시가 있습니다.

피스톤 위치 지정

- 피스톤이 실린더의 맨 밑에(맨 밑의 중앙) 위치한 상태에서 실린더 검사를 수행해야 합니다. 그러면 검사자는 실린더 벽의 최대 범위를 시각화할 수 있습니다.

- 피스톤을 맨 밑에 위치시키려면 피스톤이 올바른 위치에 놓일 때까지 엔진을 수동으로 돌리면서 비디오스코프 스크린을 관찰합니다.

- 검사 효율성을 높이려면 여러 피스톤의 위치가 동기화되므로 발사 시퀀스 다음에 검사 순서를 정할 수 있습니다.

- IPLEX Image Share 앱을 사용하면 엔진을 돌리는 동안 피스톤 위치를 시각화할 수 있습니다.

검사

- 피스톤을 올바른 위치에 놓았으면 검사를 진행할 수 있습니다.

- 측면 뷰(오른쪽 앵글) 광학 팁을 사용하여 전체적인 검사를 수행할 것을 권장합니다. 그림 4에서와 같이 이 광학 팁으로 실린더 벽, 피스톤, 밸브 덱 및 밸브를 개괄적으로 살펴볼 수 있습니다.

- 추가적인 세부 정보가 필요할 경우, 정면 광학 팁으로 전환하여 목표물에서 더 가까운 위치에서 자세한 검사를 수행할 수 있습니다.

- 촬영된 이미지를 더 쉽게 관리하려면 메모리 장치의 별도의 폴더에 각 실린더 이미지를 저장합니다. 그러면 각 이미지 파일의 이름이 폴더 이름에 따라 지정되어 파일을 관리하고 검사 후 보고서를 준비하는 일이 더 쉬워집니다.

- 필요에 따라 이미지 또는 비디오를 촬영합니다.

프로브 제거

- 실린더 검사를 마쳤으면 프로브 관절의 잠금을 해제합니다(비디오내시경 스크린에서 자물쇠 기호를 확인하고 구부러진 부분이 체결되었는지 확인).

- 실린더에서 프로브 제거

- 견고한 슬리브와 관절형 암을 검사할 다음 피스톤으로 이동합니다.

그림 4 실린더를 개괄적으로 확인하기 위해 측면 방향 광학 팁을 사용하는 방법을 보여주는 도식

문제 해결

| 과제 | 문제 | 해결책 |

| 오일 | 대부분의 검사 작업은 윤활제를 사용하여 이루어집니다. 이로 인해 이미지 품질이 저하될 수 있습니다. |

|

| 온도 | 엔진을 정지한 직후 검사를 수행할 경우 검사 시작 시 실린더가 여전히 뜨거울 수 있습니다. |

|

| 프로브 방향 | 보어스코프가 실린더에 삽입되면 이미지 방향을 결정하기가 어려울 수 있습니다. |

|

| 이미지 파일 이름 지정 | 사용자가 같은 폴더 안에서 서로 다른 실린더의 이미지를 촬영하면 모두 유사한 이름을 갖게 되어 검사 후 관리가 어려워집니다. |

|