보일러 튜브 내부의 산화 스케일 축적

강철 보일러 튜브의 내외부에는 자철석이라는 고체 취성 산화철이 증기 보일러 내부의 초고온(800°C 또는 1472°F를 상회)으로 인해 형성될 수 있습니다.물 증기는 초고온에서 강철 내의 철과 반응하여 자철석과 수소를 다음 공식에 따라 형성합니다.

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

이 반응의 속도는 온도가 높아질수록 증가합니다. 산소 원자는 자철석 층 안쪽으로 확산되고 철 원자는 바깥쪽으로 확산됩니다. 따라서 스케일은 튜브 표면이 완전히 덮인 후에도 계속해서 자라납니다.

자철석 스케일의 열전도는 강철의 5%밖에 안 되기 때문에 파이프의 단열재 역할을 합니다. 열이 화염으로부터 튜브 내부의 증기를 향해 효율적으로 전달되지 않으면 튜브 벽은 의도된 작동 범위 이상의 온도로 달궈집니다.

지나치게 높은 온도에 장기간 노출되는 가운데 튜브 내부에 매우 높은 압력이 발생하면 금속 입자 사이에 미세한 균열과 크리프 변형(금속의 느린 팽창 및 부풀어오름)이 일어나고, 결국 튜브는 터져서 파손됩니다. 부차적으로는 산화 스케일이 떨어져 나가는(주로 보일러 가동 및 가동 중지 시의 열 피로 때문에 발생) 박리 현상이 일어납니다. 단단한 스케일 조각은 증기 흐름을 타고 터빈으로 흘러가서 시간이 지남에 따라 침식 손상을 일으킵니다.

자철석의 축적과 그에 따른 금속 손상은 보일러 튜브의 사용 수명을 단축시키는 주요 원인입니다. 이 과정은 천천히 시작되어 점차 빨라집니다.

스케일이 두꺼워질수록 튜브 벽은 더욱 뜨거워집니다. 열은 스케일 축적과 금속 손상의 정도를 높입니다. 발전 업계의 연구에 따르면 두께가 약

0.3mm(0.012인치) 이하인 스케일은 그 영향이 비교적 미미합니다. 그 이상의 두께에서는 스케일의 부정적 효과가 빠르게 증가합니다.

보일러 튜브의 스케일 두께에 대한 초음파 측정

스케일 두께를 주기적으로 측정하면 발전소 작업자가 튜브의 남은 사용 수명을 추정하고 고장이 임박한 튜브를 식별 및 교체할 수 있습니다. 스케일을 빠르고 비파괴적으로 측정하는 방법으로는 초음파 검사가 있습니다.

39DL PLUS™ 두께 측정기나 EPOCH™ 시리즈 결함 탐상기와 같은 휴대용 초음파 기기는 주로 권장되는 M2017 탐촉자를 사용하여 내부

산화층을 0.2mm(0.008인치) 이상 측정할 수 있습니다(20Mhz 지연선). 20MHz 전단파 프로브인 특수 M2091 탐촉자는 전단파 접촉매질과 함께 사용하여 0.152mm(0.006인치) 이상의

산화층을 측정할 수 있습니다.접촉매질 표면은 항시 매끄러워야 합니다. 때에 따라 표면 처리가 필요할 수 있습니다.

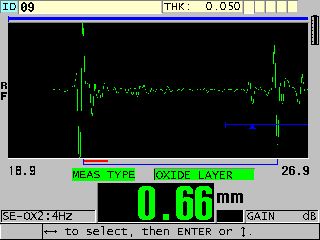

두께 측정기 및 M2017 지연선 탐촉자를 사용한 일반적인 내부 산화 측정(확대)

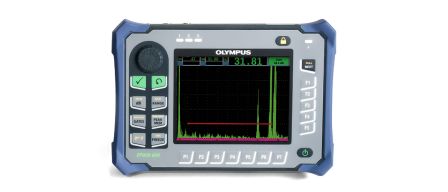

결함 탐상기 및 M2017 지연선 탐촉자를 이용한 일반적인 내부 산화 측정(화면 좌측에 지연선 에코가 보임)

산화 스케일과 이것이 보일러 튜브에 미치는 영향에 대한 자세한 정보는 David N. French의 Metallurgical Failures in Fossil Fired Boilers(John Wiley Sons, 1983)에서 찾아볼 수 있습니다.