![]()

집적 회로 제조 및 치핑 손상

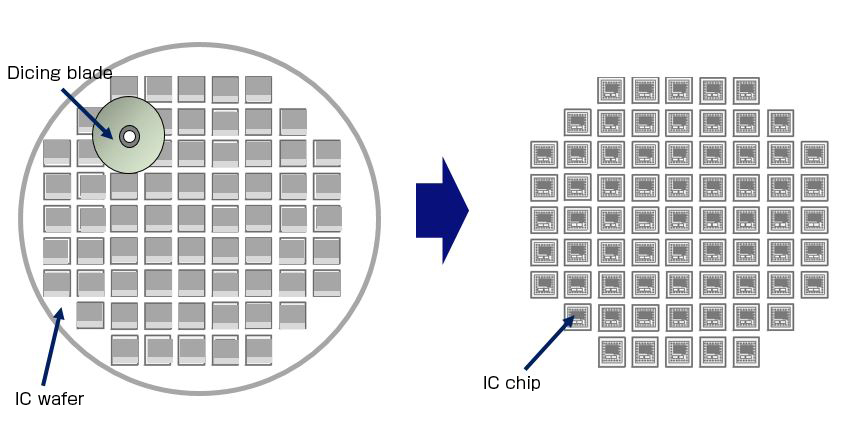

집적 회로(IC) 제조는 빈 웨이퍼에 회로를 형성하는 공정과 패키징 공정의 2개 공정으로 구분됩니다. 회로 형성 공정은 원통형 반도체 소재에서 시작합니다. 원통은 빈 웨이퍼라고 불리는 얇은 원형 판으로 분절됩니다. 빈 웨이퍼는 산화 처리를 거친 후 포토레지스트 코팅, 패턴 인쇄, 에칭, 불순물 확장, 평탄화 공정을 통해 복잡한 미세 회로가 추가됩니다. 회로 형성이 완료되면 원형 웨이퍼는 금속 날 또는 레이저를 사용하는 다이싱 공정을 통해 작은 사각형 조각으로 잘립니다. 패키징 공정에서 다이싱을 거친 칩들이 리드 프레임이라고 불리는 금속판에 고정되고, 이후 플라스틱 또는 세라믹 부품이 부착되어 집적 회로를 완성합니다. IC 칩은 이후 인쇄 회로 기판(PCB)에 장착됩니다.

다이싱 공정 시 웨이퍼는 사전 정의된 다이싱 라인을 따라 잘립니다. 칩의 에지는 매끄러워야 합니다. 그러나 낮은 레이저 출력 또는 마모/느린 날을 사용할 경우 표면이 거칠어질 수 있습니다. (이 현상을 치핑이라고 합니다) 칩을 자를 때 어느 정도의 거칠기는 항상 존재하지만, 허용되는 거칠기 수준은 엄격하게 제어되어야 합니다. 거칠기가 너무 심한 경우 해당 칩이 장착된 전자기기가 고장날 수 있습니다.

대부분의 제조사들은 칩의 거칠기를 검사하기 위해 저배율 광학 장치가 탑재된 자동화 검사 시스템을 사용합니다. 결함이 의심되는 경우가 발견되면 칩은 제조 라인에서 제외되고, 거칠기 수준은 디지털 현미경으로 확인합니다. 그러나 IC 칩의 물리적 특성이 디지털 현미경 관찰을 어렵게 만들 수 있습니다.

디지털 현미경을 통한 집적 회로 검사의 한계

저배율 디지털 현미경 렌즈 중 일부는 해상도가 낮으며, 이로 인해 관찰 시 셰이딩과 플레어가 발생하여 치핑 관찰을 어렵게 만들 수 있습니다. 이에 더해 치핑 검사는 일반적으로 웨이퍼 에지와 가장 깊은 치핑 위치 사이의 거리를 계측해야 합니다. 그러나 대부분의 디지털 현미경은 계측 정확성과 반복성을 보장하지 않기 때문에 그 데이터가 정확하지 않을 수 있습니다.

셰이딩 예시 |  플레어 예시 |

DSX1000 디지털 현미경을 통한 집적 회로 치핑 검사의 장점

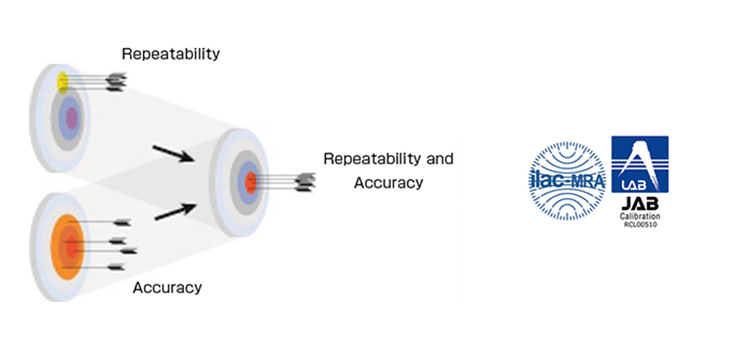

DSX 대물 렌즈는 셰이딩과 플레어를 최소화하는 저배율 고해상도를 제공합니다. 이를 통해 작업자는 저배율 관찰 시 치핑을 쉽게 관찰할 수 있습니다. 현미경은 정확성과 반복성*을 보장하기 때문에 계측값을 신뢰할 수 있습니다.

*XY 정확성을 보장하려면 Olympus 서비스 기술자가 보정 작업을 실시해야 합니다.

기존 현미경으로 캡처한 IC 칩 |  DSX1000으로 캡처한 IC 칩 이미지 |

이미지

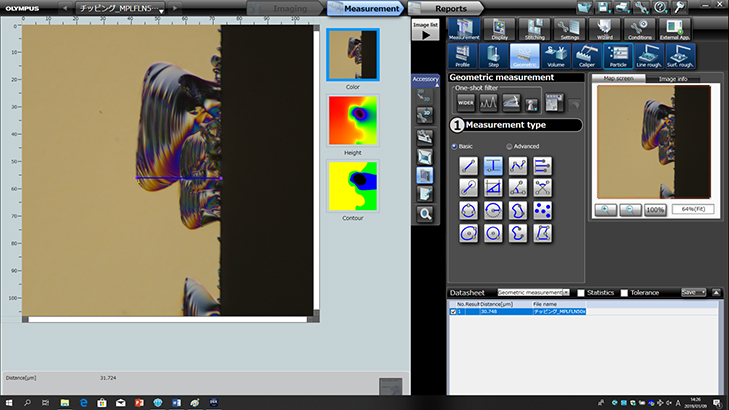

2500X 배율에서 정밀한 계측 |