GFRM 및 CFRM 풍력 터빈 블레이드 검사를 위한 애플리케이션 특정적 저주파 초음파 솔루션

풍력 터빈 블레이드 접합 검사 요건의 개요

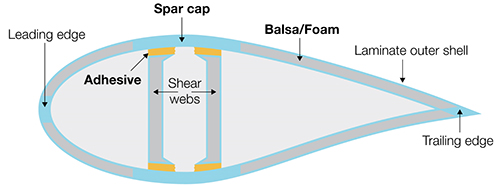

풍력 터빈 블레이드는 작동 수명 내내 상당한 양력을 받습니다. 블레이드 어셈블리의 필수 전단 강도를 보장하기 위해, 상단 및 하단 블레이드 쉘은 전단 웹 세트 주위에 함께 접합됩니다. 전단 웹에 접합되는 쉘 부분인 스파 캡은 구조적 견고성을 보강하기 위해 일반적으로, 두꺼운 GFRM(유리 섬유 강화 재료) 또는 CFRM(탄소 섬유 강화 재료)으로 만들어집니다. 풍력 터빈 블레이드의 무결성은 전단 웹과 스파 캡 사이의 접합 품질에 의해 크게 좌우됩니다.

Olympus는 재료 및 접합 무결성을 검증하기 위해 다양한 위상 배열(PA) 및 초음파 테스트(UT) 검사 솔루션을 완성하는 도구 세트를 개발했습니다. 이 솔루션들은 OmniScan™ 결함 탐상기와 완벽하게 호환되며, 한 번에 최대 4개의 FOCUS PX 데이터 수집기와 함께 사용하여 처리량을 높일 수 있습니다.

풍력 터빈 블레이드의 일반적인 단면

초음파를 사용한 스파 캡 및 전단 웹 접합 검사의 문제

전단 웹과 스파 캡이 다양한 두께의 접착제 층으로 접합됨에 따라 (1) 스파 캡과 접착제 사이 및 (2) 접착제와 전단 웹 사이라는 2개 인터페이스를 검사해야 합니다.

풍력 블레이드의 구조적 복잡성 외에도 음향적으로 좋지 않은 어셈블리 자재의 특성은 검사에 장애물이 될 수 있습니다. 풍력 블레이드 쉘은 일반적으로 유리 섬유로 제작되며, 접착제는 에폭시로 만들어집니다. 이러한 재료들은 초음파 빔을 매우 빠르게 감쇠시켜 초음파 검사를 어렵게 만듭니다.

표준 프로브 및 홀더는 풍력 터빈 블레이드 검사에 적합하지 않기 때문에, 당사에서는 최적화된 프로브와 홀더 설계를 특징으로 하는 개선된 위상 배열 및 UT 솔루션을 개발했습니다.

OmniScan™ X3 결함 탐상기는 제조 또는 운영 중 검사에서 수동 검사나 반자동 검사에 사용되는 기기인 반면, FOCUS PX 수집기는 제조 시 맞춤형 자동 검사 시스템의 일부로 사용할 수 있습니다.

솔루션

Olympus 초음파 솔루션 제품군은 다음의 도구로 구성됩니다.

- 1MHz RollerFORM™ XL 위상 배열 휠 프로브

- 0.5MHz, 1MHz I5 위상 배열 프로브 및 SI5 홀더

- 0.5MHz M2008 UT 프로브 및 SM2008 홀더

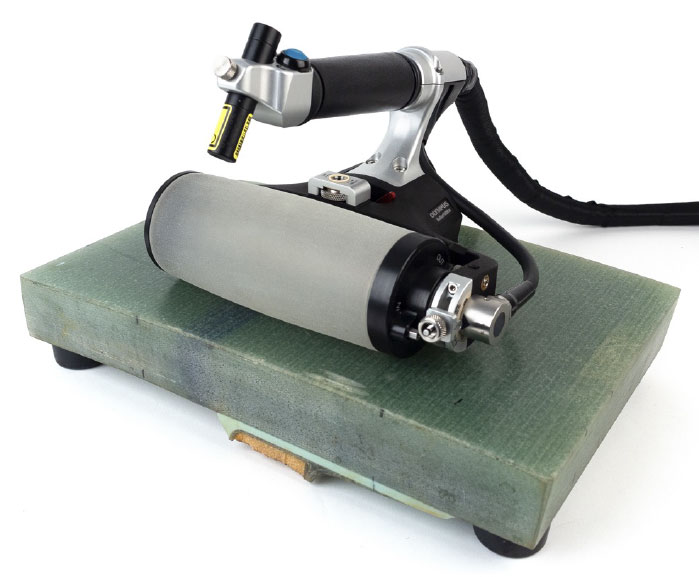

RollerFORM XL 위상 배열 휠 프로브 및 스캐너

RollerFORM XL 스캐너는 가장 최근에 Olympus 풍력 터빈 블레이드 검사 솔루션에 추가된 구성품입니다. 1MHz 저주파 및 13mm(0.51인치) 구경의 RollerFORM XL 스캐너에 포함된 프로브는 감쇠 재료에의 향상된 침투력과 더 넓은 검사 범위가 특징이며, 현장에서 입증된 풍력 에너지 산업용 표준 RollerFORM 스캐너의 다음과 같은 이점이 모두 들어있습니다.

- 이동 가능하고 사용이 간편한 패키지

- 인체공학적 설계에 의한 편안한 작동과 피로 감소

- 내장형 인코더 및 레이저 가이드

- 데이터 수집을 시작하고 인덱싱을 수행할 수 있는 버튼이 내장되어 OmniScan 기기를 조작하지 않고도 2D 매핑이 가능합니다.

- 음향 임피던스가 물과 유사한 재료로 만들어진 액체 충전 타이어는 물의 흐름을 일정하게 하는 커플링 시스템을 요하지 않습니다.

스캔하는 동안 멀티플렉싱되는 1mm(0.04인치) 피치의 128개 요소 덕분에, RollerFORM XL 스캐너는 당사의 풍력 블레이드 솔루션에서 최대 검사 범위를 실현합니다. 이는 대형 풍력 블레이드에서 스캔 효율성을 높여주므로 영역을 검사하는 데 더 적은 패스가 필요합니다.

I5 위상 배열 프로브 및 SI5 프로브 홀더

이 솔루션은 홀더에 장착된 대구경의 저주파 위상 배열 프로브를 기반으로 합니다. 해당 프로브는 0.5 및 1MHz 주파수에서 사용할 수 있으며, 높이는 22mm, 피치는 1.5mm이기 때문에 두꺼운 감쇠 물질에서 더 많은 에너지가 전달되도록 할 수 있습니다. 홀더는 수동으로 인코딩된 검사에서 인코더와 함께 장착되거나 반자동 2축 매핑을 위해 GLIDER™ 스캐너에 장착될 수 있습니다. 초음파 빔은 RollerFORM 스캐너와 마찬가지로 블레이드를 따라 이동하는 동안 프로브의 요소에 걸쳐 멀티플렉싱됩니다.

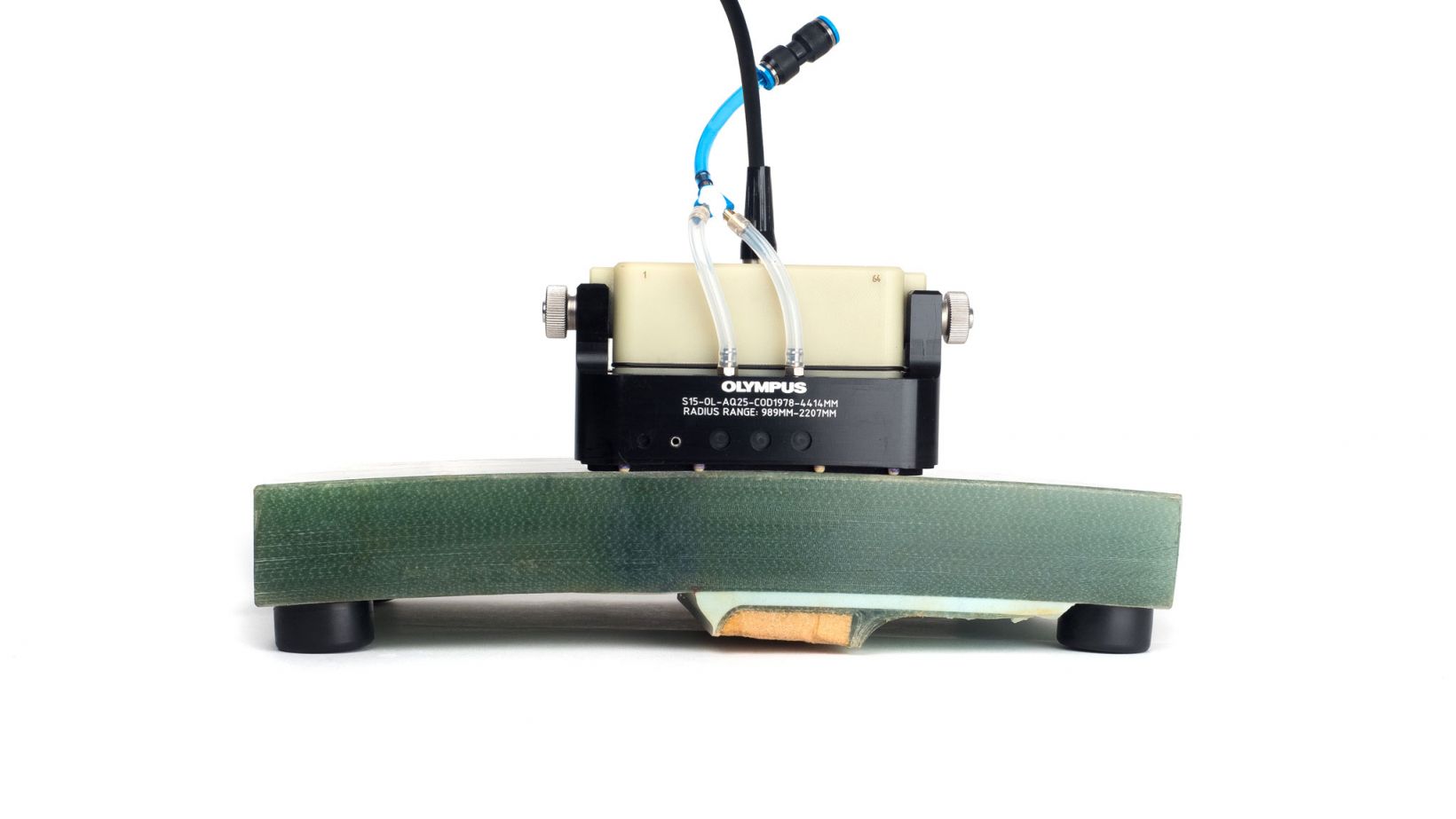

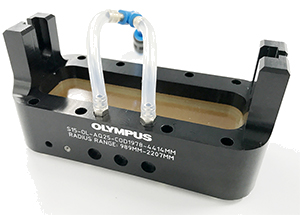

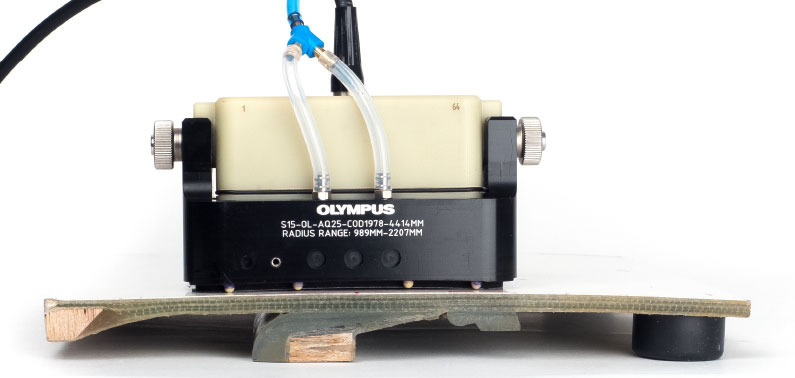

SI5-0L-AQ25-COD1978-4414MM 홀더 모델

SI5-0L-WHC-COD1978-4414MM 홀더 모델

I5 위상 배열 프로브

주 프로브 홀더는 2가지입니다. 반접촉형은 프로브 표면이 부품 표면에 가까이 있는 반면, AQ25형은 25mm(1인치) Aqualene 딜레이 라인이 특징입니다.

반접촉 홀더는 블레이드의 두꺼운 부분을 검사하는 데 이상적입니다. 본 홀더의 고에너지 초음파 빔은 표면 에코의 반복 없이 부품 깊숙이 침투합니다. 단점은 표면 가까이에서 데드존이 증가한다는 것입니다.

Aqualene 홀더는 표면 근처에서 해상도를 개선하므로 더 얇은 구성 요소(최대 두께 40mm[1.6인치])에 적합합니다.

두 디자인은 모두 평면형 또는 만곡형으로 제공됩니다. 만곡형 모델은 블레이드 길이를 따라 스캔하는 데 이상적이며, 평면형 모델은 폭을 따라 스캔하는 데 사용할 수 있습니다.

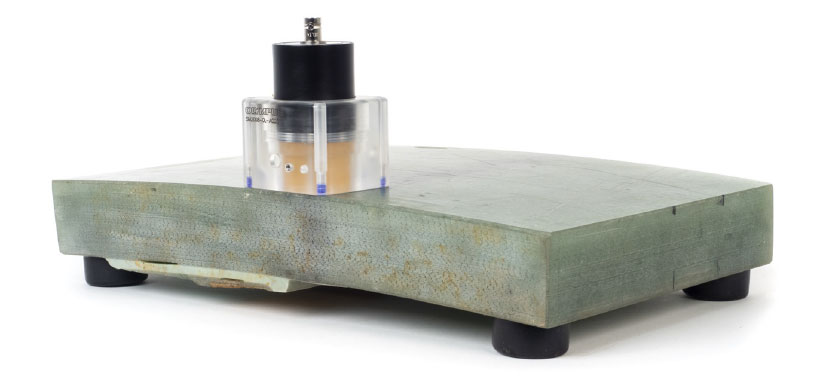

M2008 딜레이 라인 트랜스듀서 및 SM2008 홀더

SM2008-0L-AQ25

M2008 0.5MHz 프로브

SM2008-0L-SC

이 초음파 검사(UT) 솔루션은 검사 범위와 C-스캔 해상도의 중요도가 낮을 경우에 풍력 블레이드의 무결성을 저렴하게 평가하는 옵션입니다. 이 솔루션은 Mini-Wheel™ 인코더와 함께 사용하거나 인코딩된 수집을 위해 GLIDER 스캐너에 장착할 수 있습니다. 그러나 고려해야 할 제한 사항이 있습니다. 구경이 더 큰 솔루션에 비해 넓은 표면의 매핑이 더 오래 걸리고, 결함 검출 확률(POD)이 위상 배열을 사용할 때만큼 높지 않습니다.

SI5 홀더와 유사하게 SM2008-SC 홀더는 보다 두꺼운 부품에 대한 반접촉 검사가 가능하며, 25mm(1인치) 높이의 Aqualene 딜레이 라인이 있는 SM2008-AQ25는 최대 40mm(1.6인치) 두께의 부품에서 표면 근접 해상도가 더 뛰어납니다.

PA 및 UT 풍력 터빈 블레이드 검사 솔루션을 사용한 사례 연구

테스트 1: 두꺼운 스파 캡 용적 검사

샘플

이 테스트는 16mm(0.6인치) 및 32mm(1.2인치) 깊이와 12.5mm(0.5인치) 직경의 FBH(바닥이 평평한 구멍)가 2개 있는 풍력 터빈 블레이드의 단면 샘플에 대해 수행되었습니다. 이 모조 결함은 스파 캡의 용적 내 박리를 모사하여 만들어졌습니다.

설정

위상 배열 프로브의 경우, 재료의 25mm(1인치)에 초점을 두고 선형 0도 초점 법칙을 사용했습니다. 전압은 115V로 설정했고, 2개의 징후를 약 80% 진폭으로 가져오기 위해 TCG(time-corrcted gain)을 사용했습니다. 각 빔에 사용된 능동 조리개 길이는 약 16mm(0.6인치)로 설정했는데, 이것은 RollerFORM XL 스캐너에서 16개 요소를 나타내고 I5 프로브에서 12개 요소를 나타냅니다. 해상도의 경우는 1.5mm(0.06인치) 해상도일 때 I5에서 1개 요소 증가, 2mm(0.08인치) 해상도일 때 RollerFORM XL 프로브에서 2개 요소 증가로 설정했습니다. M2008 트랜스듀서의 전압은 295V로 설정했습니다.

결과

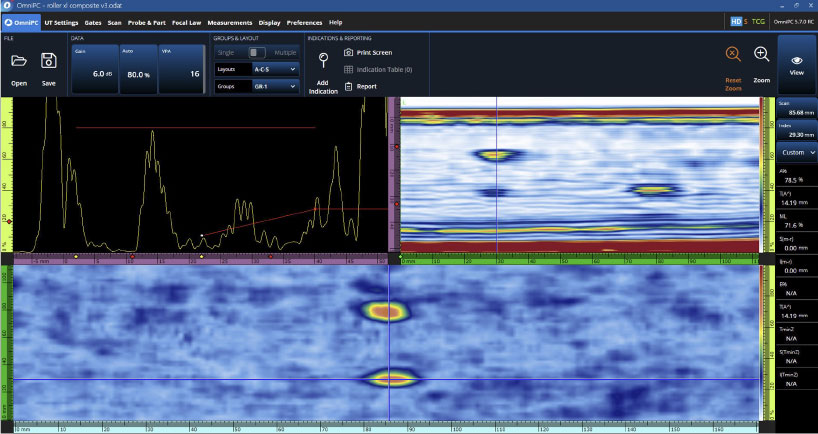

RollerFORM XL 스캐너

OmniScan X3 결함 탐상기에서 1MHz RollerFORM XL 스캐너로 획득한 A-스캔, S-스캔 및 진폭 C-스캔 데이터

I5 프로브 및 SI5 홀더

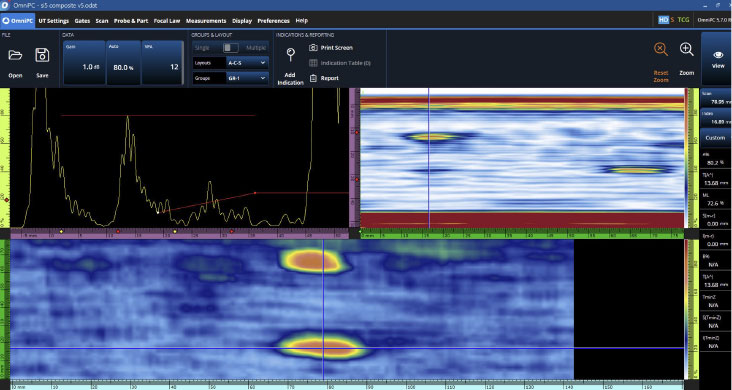

이 샘플에 대해서는 반접촉 SI5 홀더를 선택하는 편이 더 논리적이었겠지만, RollerFORM XL 스캐너에 더욱 필적하는 결과를 내기 위해 SI5-AQ25 홀더를 사용했습니다.

다음 그림은 SI5-AQ25 홀더와 I5 1MHz 프로브로 얻은 결과를 보여줍니다.

두 징후 모두 S-스캔 및 진폭 C-스캔에서 이미지로 쉽게 검출됩니다.

OmniScan X3 결함 탐상기에서 I5 및 SI5-AQ25 홀더로 획득한 A-스캔, S-스캔 및 진폭 C-스캔 데이터

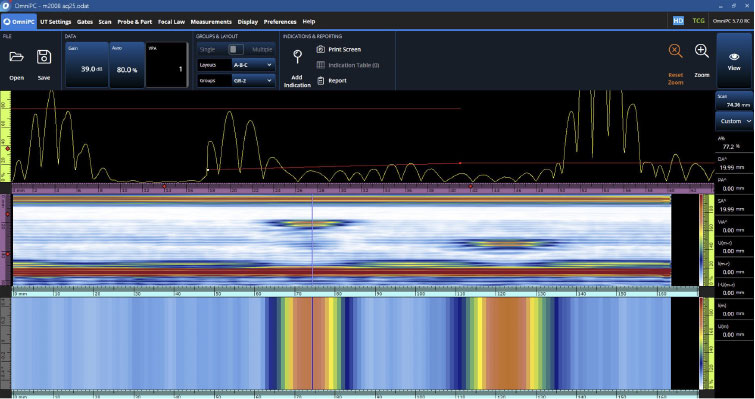

M2008 및 SM2008 홀더

다시 말하자면, RollerFORM XL 스캐너에 필적한 결과를 내기 위해 반접촉 홀더 대신 AQ25 홀더를 선택했습니다. 낮은 0.5MHz 주파수는 깊이 해상도가 약간 감소했지만 재료의 다층 구조에서 받는 영향이 적기 때문에 신호 대 잡음비(SNR)가 우수했습니다.

OmniScan X3 결함 탐상기에 M2008 UT 트랜스듀서와 SM2008-AQ25 홀더를 사용하여 획득한 A-스캔, B-스캔 및 진폭 C-스캔 데이터

테스트 2: 전단 웹 접합 검사

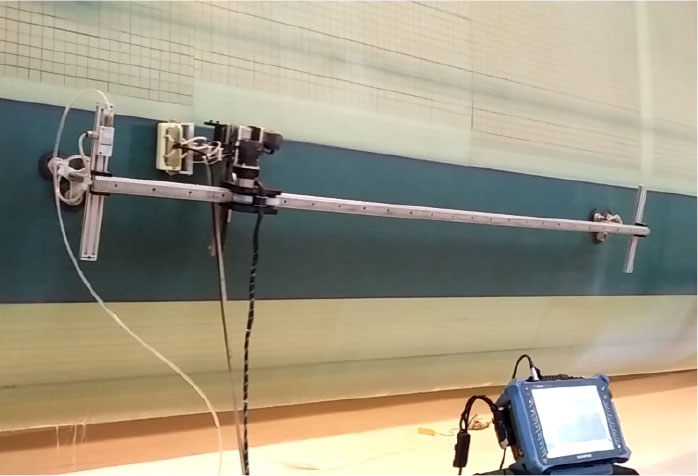

GLIDER™ 스캐너와 유사한 맞춤형 2축 인코딩 스캐너를 사용하여 제조 중의 풍력 터빈 블레이드에 대해 테스트를 수행했습니다. 데이터는 1MHz I5 PA 프로브와 반접촉 홀더를 사용하여 OmniScan MX2 결함 탐상기로 수집했습니다.

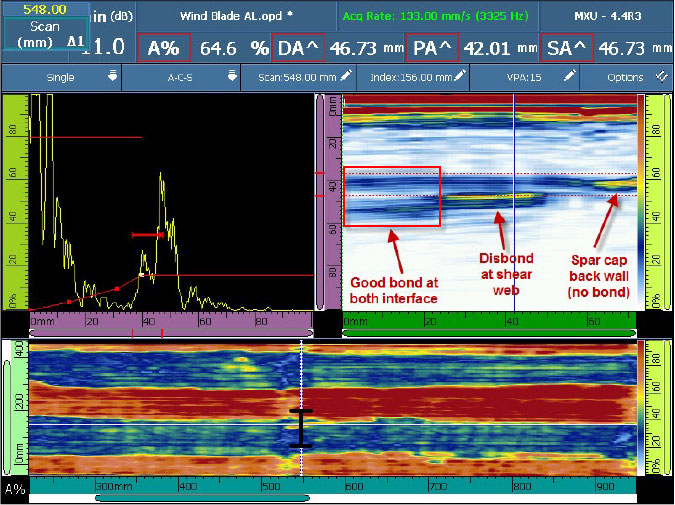

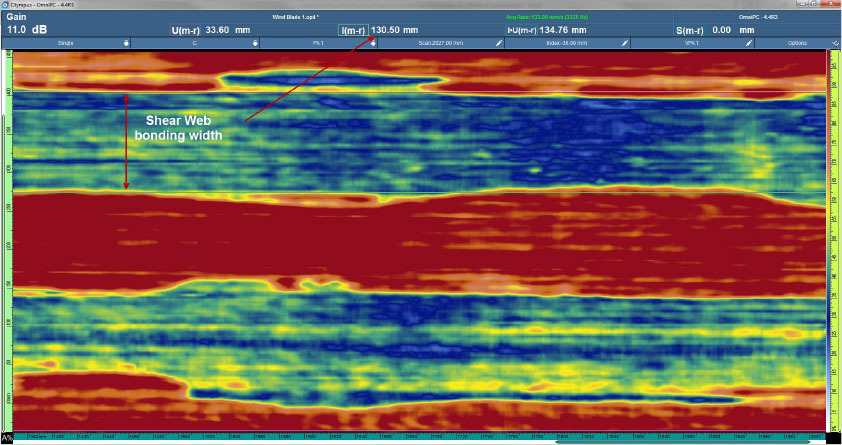

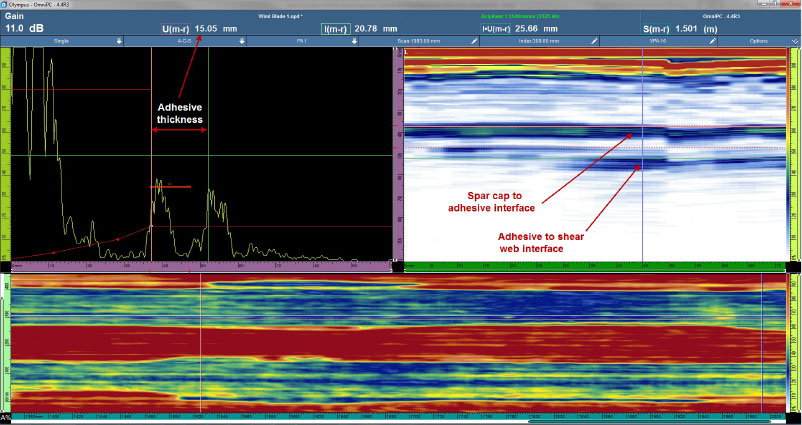

C-스캔은 두 전단 웹의 접합을 포괄적으로 보여주는 데 사용됩니다. 두 개의 파란색 선은 전단 웹과 스파 캡의 접합 인터페이스를 나타냅니다. 초음파 빔은 전단 웹에서 전파되어 리턴 신호에서 낮은 진폭을 만들어냅니다. C 스캔은 측정 커서로 접합부의 너비를 측정하는 데도 사용할 수 있습니다. 이 테스트에서 너비는 약 130mm(5.1인치)였습니다. 빨간색 영역은 접합이 없는 곳을 나타냅니다. 스파 캡 후면 벽에서 반사된 신호가 그곳에서 강하다는 것이 관측되었습니다.

이 애플리케이션에서 접착제 층은 두 인터페이스를 구별할 수 있을 만큼 충분히 두꺼웠습니다. S-스캔 및 A-스캔 보기에서 측정 커서를 사용했을 때, 접착제 두께는 15mm(0.6인치)로 측정되었습니다.

풍력 터빈 블레이드의 넓은 영역을 검사하려면 2축으로 인코딩된 스캐너를 사용하는 것이 좋습니다. GLIDER 스캐너는 풍력 블레이드 애플리케이션에 최적화된 형식으로 제공됩니다. 총 스트로크가 1.8미터(72인치)인 GLIDER 스캐너의 장축은 풍력 터빈 블레이드의 길이를 따라 배치됩니다. 두 번째 축의 길이는 0.6미터(24인치)이므로 일반적인 전단 웹 구조를 처리할 수 있습니다.

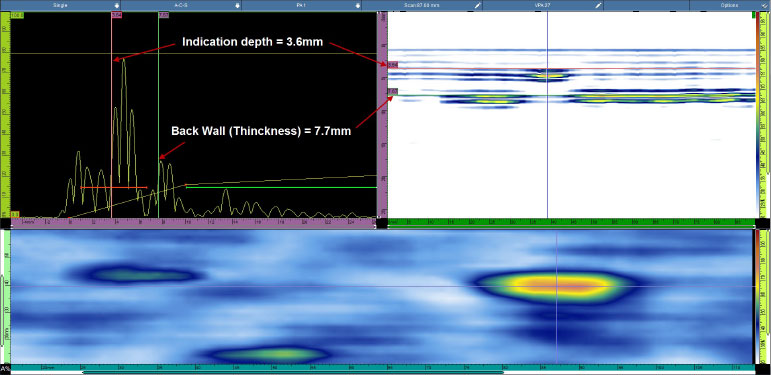

테스트 3: 얇은 스파 캡 용적 검사

이 테스트는 스파 캡의 적층 구조를 모사한 12.5mm(0.5인치)의 FBH(바닥이 평평한 구멍)가 있는 샘플에 대해 수행되었습니다. 이 경우 스파 캡은 상대적으로 얇습니다(7.7mm[0.3인치]). 따라서 표면에 더 가까운 결함을 검출할 수 있는 Aquelene 홀더(AQ25)를 선택했습니다. 프로브는 1MHz I5입니다.

아래 이미지에서는 표면 아래 3.6mm(0.14인치) 지점에 있는 모조 결함을 명확하게 볼 수 있습니다.

Olympus 초음파 풍력 터빈 블레이드 검사 솔루션의 장점 요약

Olympus는 스파 캡 및 전단 웹 접합 검사 전용의 완전한 위상 배열(PA) 및 초음파 테스트(UT) 솔루션을 개발했습니다. 풍력 터빈 블레이드는 음향 감쇠, 형태, 구조로 인해 검사하기 어렵지만 본 솔루션의 신중하게 설계된 구조는 이런 문제를 해결하고 고해상도 데이터와 이미징를 제공합니다.

풍력 블레이드의 구조적 무결성 검사로 위상 배열 초음파의 모든 이점을 활용할 수 있으며, POD를 높이고 검사에서 작업자 의존도를 줄일 수 있습니다. 요구 사항에 맞는 솔루션을 결정할 경우, RollerFORM XL 스캐너는 최대 40mm 두께의 부품과 함께 사용하기 더 편리한 반면, I5 및 SI5 솔루션은 더 두껍고 감쇠력이 큰 재료에 대해 최고의 성능을 발휘한다는 것을 고려해야 합니다. 시리즈 중 마지막인 M2008 솔루션은 풍력 터빈 블레이드의 대상 영역 검사를 위한 경제적인 옵션입니다.

자세한 내용을 확인하려면 브로슈어를 다운로드하십시오.