Olympus TERRA® 및 BTX II™ X선 회절(XRD) 분석기는 제조 공정 동안 합성 제올라이트를 쉽고 빠르게 질적 및 양적으로 분석합니다. 화학자 및 공정 엔지니어는 제조 공정 동안 슬러리 물질을 분석할 수 있는 당사의 분석기를 통해 정보에 입각하여 실시간에 가까운 결정을 내릴 수 있으므로, 작동 시간이 절약되고 비용이 절감됩니다. 여기에서는 합성 제올라이트를 언급했으나, Olympus XRD 분석기는 제약 분야를 포함한 다양한 제품의 미드스트림 공정에 응용할 수 있습니다.

합성 제올라이트 제조

합성 제올라이트는 다양한 가정용 및 산업용 제품에 사용되는 규산 알루미늄 혼합물로, 다음과 같은 예가 해당되나 이에 국한되지 않습니다.

- 세제

- 정수기

- 촉매

- 비응고형 고양이 모래

- 태양열 집열기 및 흡착식 냉동기

합성 제올라이트의 제조 공정에는 오랜 시간 동안 많은 에너지를 필요로합니다. 에너지 비용이 높을 수 있으므로, 공정 시간을 절약할수록 제조업체의 전체 비용이 감소합니다.

Olympus XRD의 이점

최종 제품 생산에 걸리는 시간은 일정하지 않기 때문에, 화학자 및 엔지니어가 실시간 XRD 데이터에 액세스하여 다음을 수행할 수 있어야 합니다.

- 공정의 완성 단계에 도달 여부 및 조기 종료 가능성 확인

- 공정의 최적화 여부 평가 (예: 원료 추가)

기존의 실험실 기반 XRD는 건조가 오래 걸리는 대량 샘플이 필요하며, 결과적으로 공정 속도가 느려집니다. Olympus XRD 분석기를 사용하면 분석에 필요한 양이 15mg에 불과하여 공정 속도가 단축됩니다. Olympus XRD의 이점은 다음과 같습니다.

- 슬러리 물질을 분석 가능

- 샘플 용량이 작아 필요한 양이 15mg에 불과하여, 고객은 샘플을 도포한 후 건조될 때까지 잠시 대기 후 분석하면 됨

- 사용이 쉬워 숙련된 기술자 불필요

- 지속적인 정비 요구 사항이 없으며, XRD는 다운타임을 최소화로 정기적으로 작동 가능

합성 제올라이트 제조 플랜트의 사례 연구

아래 데이터는 보통 한 가지 공정을 작동하는 데 5시간이 소요되는 합성 제올라이트 제조 플랜트의 사례입니다. 그런데, 이러한 공정은 훨씬 더 빨리 완료할 수 있는 경우가 많습니다.

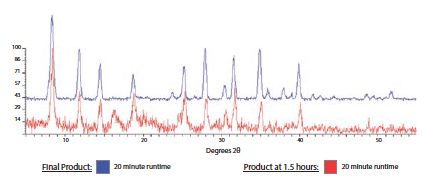

처리에 1.5시간이 걸린 샘플을 플레이트에 도포한 후 3분간 건조했다가 Olympus BTX II™ XRD 장비를 사용하여 분석했습니다. 그런 다음 이 샘플을 이상적인 최종 제품과 비교했습니다(그림 1). 이러한 패턴은 샘플이 최종 제품과 일치하지 않음을 나타냄으로써, 공정이 아직 완료되지 않았다는 것을 보여줍니다. 따라서, 사용자는 공정을 이어나갔습니다.

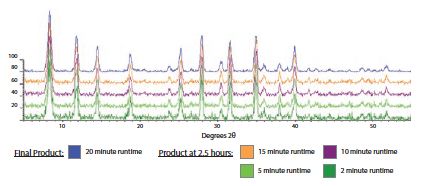

두 번째 샘플을 처리하는 데 2.5시간이 걸렸으며 BTX II XRD 장비를 사용하여 분석했습니다. 그 결과, 짧은 런타임에도 불구하고 샘플 2가 이상적인 제품과 일치한다는 결과가 나왔습니다 (그림 2). 사용자는 이러한 정보를 통해 공정을 평소보다 2.5시간 더 빨리 마칠 수 있었으며 비용도 절감했습니다.

그림 1. 합성 제올라이트 패턴. 파란색 패턴은 이상적인 최종 제품을 나타내며, 빨간색 패턴은 1.5시간 후에 분석한 샘플입니다. 이는 제품이 1.5시간 만에 완성되지 않았으며 공정을 계속 진행해야 한다는 것을 나타냅니다. | 그림 2. 2.5시간 데이터셋에 대한 런타임 분석. 짧은 런타임에도 불구하고, 사용자는 제품이 거의 완성되었음을 확인할 수 있습니다. |

이 예시는 Olympus XRD 분석기가 합성 제올라이트 제조의 미드스트림 공정에서 어떻게 사용되는지 보여줍니다. Olympus XRD 분석기는 제약과 시멘트 같은 다양한 기타 제품의 미드스트림 공정에도 응용할 수 있습니다.