헨리 포드는 이렇게 말했다고 합니다. "모든 고객은 검정색에 한해 원하는 색상의 자동차를 구입할 수 있다." 그가 한 이 말이 논쟁을 일으켰는지는 모르겠으나, 한 가지 확실한 것은 오늘날 자동차는 확실히 검정색에 그치지 않고 다양하게 출시되고 있습니다. 오늘날에는 금속, 진주광택, 무광 및 기타 도장 등에 대한 수요가 늘어나고 있고 다양한 색상뿐 아니라 최고의 내구성을 자랑합니다. 도장 기술의 발전은 개발과 품질 관리를 위해 현미경을 사용하면서 가능하게 되었습니다.

자동차 도장 마감의 품질이 개선되면서 특히 고급 차량에서 완벽한 마감을 바라는 고객의 기대치도 높아지고 있습니다. 도장 공장 품질 관리 엔지니어의 육안으로는 비교하기 어렵지만, 이를 수량화하기도 거의 불가능합니다. 다행히 디지털 현미경은 엔지니어가 도장 마감의 품질을 평가하는 데 유용한 결과를 제공합니다.

결함 식별

미세 스크래치, 오염물, 오렌지 필이 발생하면 고급 차량의 마감 처리를 다시 진행해야 하며, 이 공정으로 인해 제조업체는 추가적인 시간과 비용을 들여야 합니다. 하지만 전시장이 아닌 공장에서 문제가 발견되면 비용을 크게 절감할 수 있습니다. 이것이 품질 관리 엔지니어가 디지털 현미경을 사용하는 이유입니다.

품질 관리 엔지니어는 디지털 현미경을 사용하여 도장 공정에서 결함 유무를 정량화합니다. 차량과 함께 샘플 '도장 칩'에 분사하고 디지털 현미경을 사용하여 칩의 도장 품질을 검사합니다. 경우에 따라 불합격된 차체 패널에서 잘린 도장 샘플이 검사 대상 표본으로 사용될 수 있습니다.

품질 보증 관리자는 다양한 현미경 관찰 기법을 활용하여 결함을 식별합니다.

- 암시야(Darkfield): 미세 스크래치를 보다 쉽게 확인할 수 있도록 해주는 조명 방식

- 미분간섭(DIC): 조명이 미분간섭용 프리즘(DIC Prism)을 통과하면서 회절되는 기법으로, 샘플에서 매우 미세한 높이 차이를 강조하는 데 효과적

- HDR(High Dynamic Range): 다양한 노출에서 촬영한 여러 이미지를 결합하여 샘플 표면의 밝기 차이와 상관없이 미세한 표면 디테일을 보여주는 기술

디지털 현미경의 장점은 이러한 다양한 기법을 반복 가능한 방식으로 쉽게 사용하고 버튼만 누르면 다른 방법으로 쉽게 전환할 수 있다는 것입니다.

다음은 이러한 기법을 사용하여 식별된 결함의 몇 가지 예입니다.

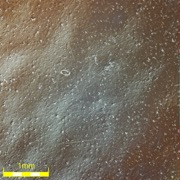

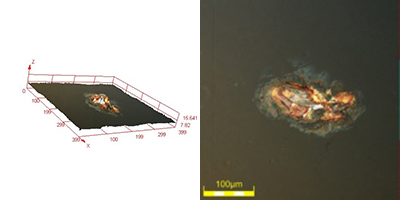

편광(Polarized Light)으로 본 클리어코트 오염 - 277x, DSX510 현미경. |

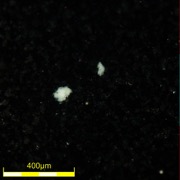

직접 암시야(Darkfield)로 본 클리어코트 오염 - 277x, DSX510 현미경. |  클리어코트에 떠 있는 입자 - 693x, DSX510 현미경. |

DIC, DF, POL로 본 결함, 표면 아래에 있지만 표면 마감에 어떤 영향을 주는지 보여줌 - 277x, DSX510 현미경. |  편광(Polarized Light)으로 본 녹 결함 - 693x, DSX510 현미경. |

레이어 두께

대다수 자동차 공장에서는 프라이머에서 클리어코트에 이르기까지 차량 도장 공정 전체가 완전히 자동화되어 있습니다. 따라서 이상적인 세상이라면 매번 동일한 마감 처리가 가능할 것입니다. 그렇더라도 레이어를 측정하여 마감 처리 품질을 반드시 확인해야 합니다. 이렇게 하면 정확한 양이 각 레이어에 균일하게 증착되고 있는지 확인할 수 있습니다. 도장 칩을 현미경 아래에 배치하면 수백 개의 측정값이 자동으로 적용되어 전체 길이를 이미지화 할 수 있어 가장 대표적이고 객관적인 판독값을 얻을 수 있습니다. 이 측정을 정기적으로 수행하면 도장 부스의 성능을 추적하여 문제가 발생하기 전에 모든 변형을 빠르게 수정할 수 있습니다.

자동차 도장 복합재 - 상단에서 하단까지, 탑코트, 프라이머, 실란트, 복합재. |