다이아몬드는 자연이 주는 가장 귀중하고 아름다운 재료 중 하나입니다. 그러나 몇 가지 티끌과 같은 결함 때문에 다이아몬드가 빛을 잃게 될 수 있습니다. 다이아몬드의 품질을 유지하려면 그 특성과 일반적인 결함을 이해하고 다이아몬드를 측정하는 데 사용되는 첨단 기술에 대해 알아보는 것이 중요합니다.

이 게시물에서는 다이아몬드를 집중 조명하면서 다이아몬드의 구성과 일반적인 결함을 살펴보고 디지털 현미경과 레이저 컨포컬 현미경이라는 두

가지 서로 다른 검사 도구를 사용하여 이러한 결함에 대해 자세히 알아보겠습니다.

다이아몬드의 구성

다이아몬드는 원자가 다이아몬드형 입방정이라 불리는 결정체 구조로 배열된 고체 형태의 탄소입니다(사면체형 3D 네트워크로 배열된 원자). 다이아몬드는 고온 고압 조건에서 지구 깊숙한 맨틀 내에서 형성됩니다. 일반적으로 그 깊이는 지표로부터 약 150~200km(93~124마일)입니다.

다이아몬드는 형성 조건과 분명한 원자 구조 때문에 자연 재료 중에서 가장 높은 경도와 열 전도성을 갖고 있습니다. 이러한 특성은 절삭 및 연마 도구와 같은 주요 산업 응용 분야에서 활용됩니다. 다이아몬든 원석은 채광된 후 절삭(cutting)이라는 다단계 프로세스를 거쳐 보석으로 가공됩니다.

다이아몬드는 단단하지만 깨지기 쉽습니다. 한 번의 충격만으로도 쪼개질 수 있습니다. 따라서 다이아몬드 절삭은 지금까지 기술, 지식, 도구, 경험을 요구하는 섬세한 절차로 여겨져 왔습니다. 다이아몬드의 광학 특성을 극대화하고 절삭 과정에서 중량 감소를 최소화하려면 다이아몬드 절삭 시 정밀성과 전문성이 요구됩니다. 최종 목표는 다이아몬드의 광채(즉, 흰 빛의 산란)를 최적화하는 절삭면 간 각도를 갖춘 파셋 보석을 만드는 것입니다.

다이아몬드는 빛나는 둥근 모양, 조롱박(또는 눈물 방울) 모양, 마르키즈, 타원형, 하트 및 화살표 모양 등으로 다양하게 절삭할 수 있습니다.

다이아몬드의 가치는 4C, 즉 컷(cut), 색상(color), 투명도(clarity), 캐럿 중량(carat weight)로 알려진 요소들의 조합에 따라 결정됩니다. 미국의 다양한 인증 기관에서

다이아몬드 품질을 인증하고 있습니다.

다이아몬드의 결함 유형

다이아몬드의 결함은 외부적 결함과 내부적 결함으로 분류할 수 있습니다. 다이아몬드의 결함은 표준화된 등급 기준에 따라 인증을 받은 보석감정사가 평가하고 등급을 매깁니다. 결함의 심각도, 크기, 위치 및 유형이 다이아몬드의 투명도 등급에 영향을 미칠 수 있습니다. 다이아몬드 결함의 예는 다음과 같습니다.

외부적 다이아몬드 결함

- 블레미시(Blemish): 이 다이아몬드 결함은 보석의 표면에서 자연적으로 발생할 수 있습니다.

- 스크래치(Scratch): 스크래치는 다이아몬드 표면에서 보이는 미세한 선을 의미합니다. 자연적으로 생기거나 다이아몬드 절삭 시 생길 수도 있습니다.

- 추가 절삭면(Extra facet): 보통 블레미시나 포유물(inclusion)을 제거하기 위해 절삭합니다. 이러한 다양한 절삭면은 다이아몬드의 광택을 향상하기 위해 절삭하기도 합니다.

- 균열(Fracture): 다이아몬드에서 벽개면과 평행하지 않은 파손 부위를 균열이라고 합니다. 균열은 일반적으로 모양이 불규칙하므로 다이아몬드가 흠집이 있는 것처럼 보입니다.

- 지문(Fingerprint): 지문 모양의 지문 포유물이 다이아몬드에서 발견되기도 합니다. 그러나, 이러한 포유물은 루비와 같은 다른 보석에 비해 다이아몬드에서는 드물게 나타납니다.

- 피트(Pit): 다이아몬드 표면에 존재할 수 있는 작은 구멍입니다. 이러한 피트는 일반적으로 육안으로는 볼 수 없습니다.

- 금(Nick): 다이아몬드는 여러 곳에서 그어진 자국처럼 보이는 금이 나타날 수 있습니다. 이러한 금은 종종 절삭면을 추가하여 제거합니다.

내부적 다이아몬드 결함

- 결정/광물 포유물 작은 결정, 광물 또는 다른 다이아몬드가 포함된 다이아몬드도 있습니다.

- 핀포인트 포유물(Pinpoint inclusion): 이름에서 알 수 있듯이, 이 포유물은 다이아몬드 내부에서 발견되는 미세 결정으로, 보통 흰색입니다.

- 니들(Needle): 다이아몬드 안의 다이아몬드 결정체는 길고 얇은 바늘 모양일 수 있습니다. 이러한 니들은 육안으로 안 보일 수도 있습니다.

- 클라우드(Cloud): 3개 이상의 핀포인트 포유물이 가까이 위치한 경우 다이아몬드 안에 흐릿한 영역, 즉 클라우드가 생길 수 있습니다.

- 노트(Knot): 다이아몬드 결정체가 다이아몬드 표면까지 뻗어 있는 경우, 이를 노트라고 부릅니다. 이러한 노트는 적절한 조명 아래에서 다이아몬드 루페를 사용하여 볼 수 있습니다.

- 그레이닝(Graining): 다이아몬드의 결정체 포유물은 그레이닝이라고 알려진 선의 형태로 나타납니다. 그레이닝을 다이아몬드 원석에서 자연적으로

나타나는 그레인 라인(grain line)과 혼동해서는 안 됩니다.

현미경으로 다이아몬드 결함을 확인하는 5가지 방법

다이아몬드의 결함을 확인하고 품질 관리를 향상하기 위해 디지털 현미경과 레이저 컨포컬 현미경 같은 첨단 기술이 적용된 솔루션을 활용할 수 있습니다.

DSX1000 디지털 현미경.

예를 들면, Evident의 DSX1000 디지털 현미경은 명시야, 경사, 암시야 및 미분 간섭 대비(DIC)와 같은 다양한 관찰 모드로 이미지를 원활하게 캡처하여 다이아몬드 표면의 스크래치를 보여줍니다. 또한, 편광을 사용하여 포유물, 균열, 피트와 같은 다른 종류의 내부적 또는 외부적 결함을 찾는 디지털 현미경을 활용할 수도 있습니다.

다음으로 다이아몬드 결함 감지 방법을 간략히 설명하겠습니다.

1. 명시야 관찰

반사광 명시야는 샘플에 간편하고 효과적인 방법으로 조명을 비추므로 다이아몬드 결함을 확인할 때 흔히 사용되는 방법입니다. 다이아몬드 샘플이 어두운 배경에서 밝게 보이므로 대비를 통해 다이아몬드 내 결함과 포유물의 가시성을 높여줍니다. 이러한 대비를 통해 균열, 포유물 또는 기타 구조적 요철 등 결함을 더 쉽게 감지할 수 있습니다.

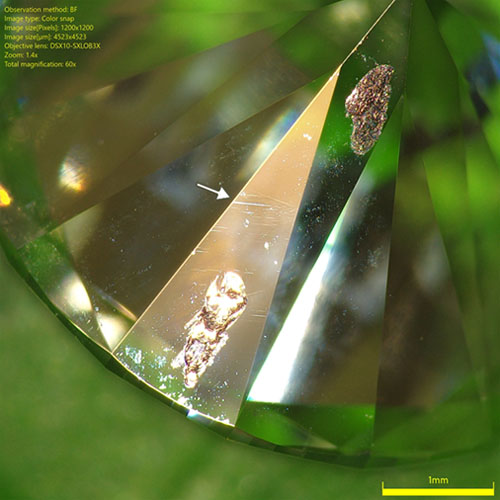

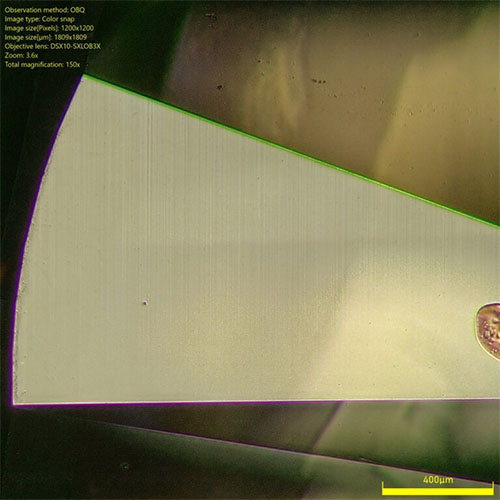

DSX10-SXLOB3X 대물렌즈를 사용한 다이아몬드 결함 명시야 관찰.

명시야 관찰법은 다이아몬드의 특성을 더욱 포괄적으로 이해하기 위해 다른 이미징 및 조명 기법과도 함께 사용할 수 있습니다. 예를 들면, 명시야 관찰과 함께 편광, 암시야, DIC 또는 경사 조명을 사용하여 보석 구조의 여러 측면을 관찰하고 더 다양한 결함과 포유물을 확인할 수 있습니다. 아래 이미지는 명시야 및 암시야로 관찰한 다이아몬드의 스냅샷을 보여줍니다.

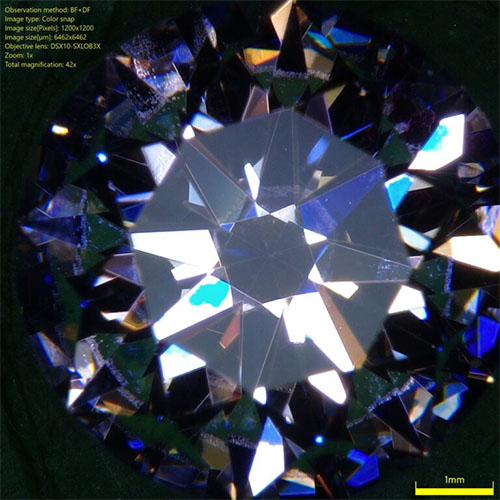

명시야 및 암시야를 함께 사용하여 다이아몬드를 MIX로 관찰. DSX1000 디지털 현미경을 사용하여 캡처했습니다.

2. 암시야 관찰

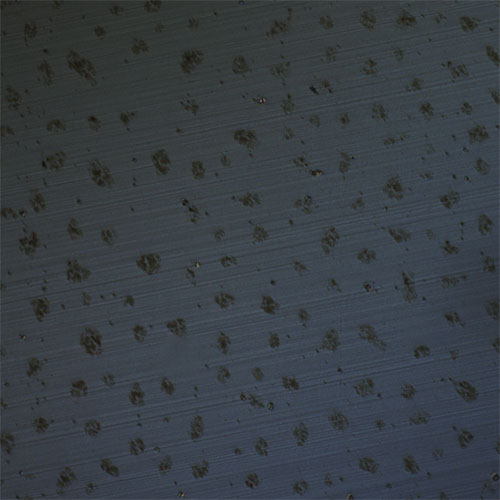

반사광 암시야는 표면 요철 및 포유물의 대비와 감도를 향상하므로 다이아몬드 결함 확인을 위해 매우 유용한 관찰 방법입니다. 다이아몬든 샘플은 조명의 경사각 때문에 밝은 배경에서 어둡게 보입니다. 이러한 고대비 조명 기법은 표면 특성과 결함을 강조하므로 미세한 결함까지도 눈에 잘 띄게 해줍니다.

그러므로 암시야 관찰은 표면 스크래치, 마모, 연마 자국 및 다이아몬드의 기타 외부적 블레미시를 찾는 데 특히 효과적입니다. 위 이미지에서 볼 수 있듯이, 다이아몬드의 표면과 내부 구조를 다른 시각에서 볼 수 있는 암시야 관찰은 명시야 관찰을 보완합니다.

3. DIC 관찰

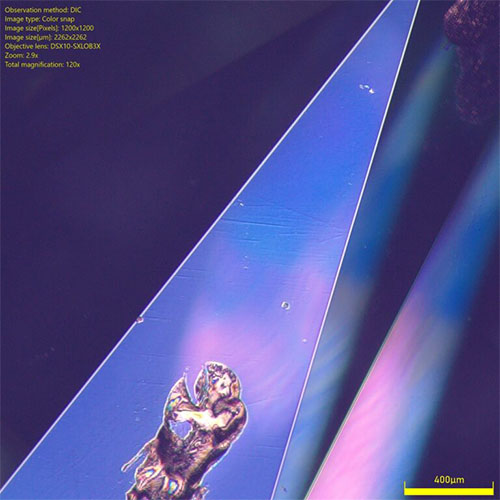

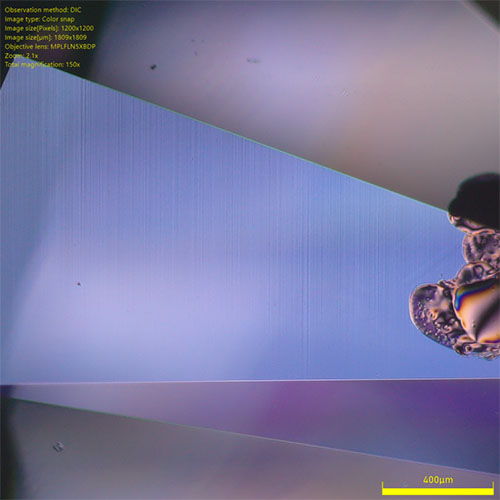

DIC 관찰은 다이아몬드와 같은 투명 및 반투명 표본의 대비를 향상할 수 있습니다. 다이아몬드를 관찰할 때 DIC 방법은 높은 대비와 투명도로 보석 내부의 미세한 구조적 특성과 결함을 드러낼 수 있습니다. 몇 가지 예는 다음과 같습니다.

DIC를 사용한 다이아몬드 결함 관찰. DSX10-SXLOB3X 대물렌즈를 사용하는 DSX1000 디지털 현미경으로 캡처했습니다.

DIC를 사용한 다이아몬드 결함 관찰. MPLFLN5XBDP 대물렌즈를 사용하는 DSX1000 디지털 현미경으로 캡처했습니다.

DIC를 사용한 다이아몬드 결함 관찰. MPLAPON50X 대물렌즈를 사용하는 DSX1000 디지털 현미경으로 캡처했습니다.

4. 경사 관찰

경사 관찰은 다이아몬드를 기울여 위에서 직접 조명을 비추지 않고 측면에서 조명을 비춥니다. 이 기법은 다이아몬드의 반사 특성을 활용하여 일반적인 조명 조건에서 쉽게 보이지 않을 수 있는 결함을 드러냅니다.

경사 조명은 그림자를 드리우거나 밝은 빛을 비추어 스크래치, 마모 또는 연마 자국과 같은 표면 요철과 표면 근처의 내부적 결함을 강조할 수 있습니다. 경사 관찰은 다이아몬드의 전체적인 상태와 마감 상태를 평가하는 데 효과적이며, 과거 마모 과정과 잠재적인 내구성 문제에 대한 유용한 정보를 제공합니다.

경사 기법을 사용한 다이아몬드 결함 관찰 DSX10-SXLOB3X 대물렌즈를 사용하는 DSX1000 디지털 현미경으로 캡처했습니다.

5. 편광 관찰

편광 관찰은 다이아몬드의 결정 구조와 상호작용하는 방식 때문에 다이아몬드의 결함을 감지할 수 있는 효과적인 방법이라고 할 수 있습니다. 편광이

다이아몬드를 통과할 때 복굴절 특성 때문에 빛의 파장이 두 가지 구성 요소로 분할되며, 각각의 구성 요소가 다른 방향으로 진동하면서 다른 속도로

이동합니다. 이러한 차이는 다이아몬드에서 대비되는 패턴이나 색상을 만들어 균열, 포유물 또는 결정체 성장 이상 등과 같은 내부적 결함을 보여줄

수 있습니다.

다이아몬드의 표면 거칠기 관찰 및 측정

DSX1000 디지털 현미경은 다이아몬드 표면의 스크래치와 같은 이상을 충분히 볼 수 있는 1,750배율 뷰를 제공합니다. 나노미터 규모로 이러한 표면 영역의 거칠기 정보를 얻으려면 컨포컬 레이저 스캐닝 현미경을 사용할 수 있습니다.

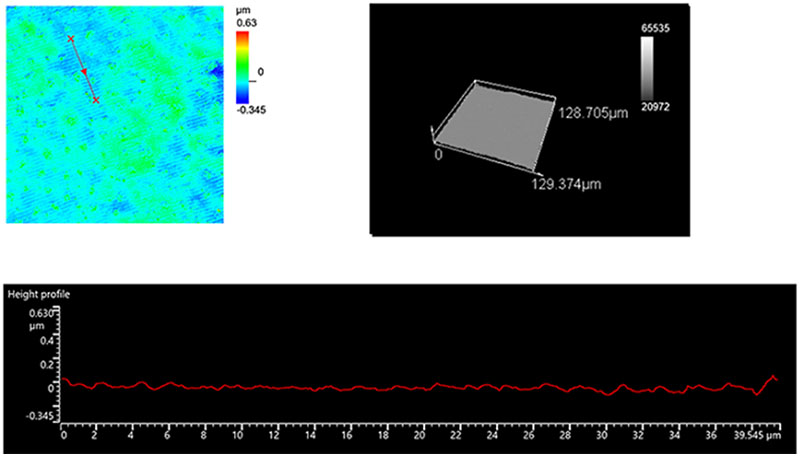

예를 들면, Evident의 LEXT™ OLS5100 3D 컨포컬 레이저 현미경은 405nm 레이저 광원으로 컨포컬 기법을 사용하여 샘플을 스캔합니다. 이를 통해 다이아몬드 표면의 높이 정보를 정확히 얻을 수 있습니다. 아래에서 컨포컬 이미지와 표면 거칠기 데이터의 예를 확인해 보세요.

2500배율에서 관찰한 다이아몬드의 표면 거칠기. LEXT OLS5100 3D 컨포컬 레이저 현미경을 사용하여 캡처했습니다.

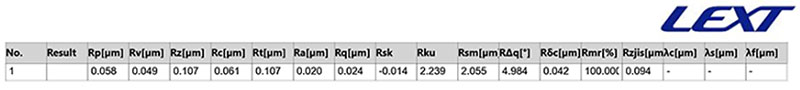

아래 보고서를 통해 거칠기 값(Ra)은 20nm이라고 결론 내릴 수 있습니다. 관찰된 최대 피크(Rp)는 58nm이고 최대 밸리(Rv)는 49nm입니다.

결론적으로, 최적의 현미경 시스템과 관찰 방법을 선택하면 검사자는 결함을 찾고 다이아몬드 생산 시 품질 관리를 위해 정확한 측정을 수행하는 데 도움을 받을 수 있습니다.

이 글의 일부는 IR Technology Services Pvt. Ltd.의 응용 전문가인 Gyanesh Singh이 작성한 블로그 게시물에서 발췌하여 수정한 것입니다. 원게시물인 다이아몬드의 표면 거칠기 관찰을 읽어 보세요.