배터리는 신에너지차(NEV)인 전기자동차(EV)와 플러그인 하이브리드 자동차의 필수적인 구성 요소입니다. 배터리의 에너지 저장 용량은 차량의 주행 거리와 차량 제조업체의 총 비용에 영향을 미칩니다. 배터리 품질은 저장 용량뿐 아니라 차량의 사용 수명, 안전성 및 가속 성능에도 영향을 줍니다. 배터리 품질 보증(QA)은 매우 중요하기 때문에 보다 우수한 배터리 관련 검사 장치 및 방법에 대한 수요가 계속 증가하고 있습니다.

전기자동차 또는 하이브리드 차량 배터리의 구조

제조 시 일반적으로 알루미늄 합금으로 제조되는 배터리 박스의 외부 케이스는 내부에 복합 재료층이 채워져 있습니다. 이 배터리 박스 라이닝에는 알루미늄 세라믹, 아라미드 섬유(방향족 폴리아미드 섬유), 뵘석 또는 폴리비닐리덴 디플루오라이드(PVDF)와 같은 다양한 재료 성분이 포함될 수 있습니다. 그 목적은 박스 내부에 배터리 코어를 부착하는 데 사용되는 접착제를 위한 표면과 절연재를 제공하는 데 있습니다. 코어는 일반적으로 리튬 인산철(LFP) 또는 삼원 리튬 폴리머(LiPo) 배터리입니다. 접착제 접합이 충분하지 않을 경우 배터리 코어가 이탈하여 배터리 작동에 영향을 줄 수 있습니다. 코팅과 배터리 코어의 접착제가 충분한지 검사하고 확인하는 작업은 중요한 품질 보증 단계입니다.

위상 배열 초음파 검사(PAUT)를 사용한 글루 확인

OmniScan™ X3 위상 배열(PA) 결함 탐상기를 사용하면 시편의 내부 구조를 보여주는 상세한 이미지 덕분에 배터리의 코팅과 접착제를 확인할 수 있습니다. 이 결함 탐상기를 통해 자동차 제조업체들은 비파괴 방식으로 배터리 품질을 확인할 수 있습니다.위상 배열은 여러 요소를 사용하여 재료에서 전기적으로 스캔 및 포커싱되는 음파를 펄스로 전달하므로, 다양한 각도에서 빠른 검출이 가능하며 정확하고 안정적인 측정 결과를 제공합니다.

Olympus OmniScan X3 위상 배열 결함 탐상기

PAUT가 접착제의 유무를 선명하게 보여주는 방법

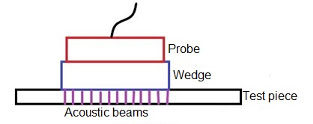

종방향 음파는 알루미늄, 복합물 코팅 및 글루층을 통과합니다. 공기의 음향 임피던스는 글루의 임피던스보다 높기 때문에 코팅층-글루 접촉면보다 코팅층-공기 접촉면에서 반사된 에너지가 더 많습니다. 또한 이 에너지의 일부는 빔이 글루를 통과하면서 소실됩니다. 즉, 글루가 충분히 있을 때와 없을 때 A-스캔 파동 높이에 큰 차이가 나타나게 됩니다. 이런 방식으로 검사자는 박스가 잘 접합되었는지를 명확하게 구분할 수 있습니다.

검사 설정, 스캔 방법 및 장비

동료들과 저는 위상 배열 펄스-에코 선형 스캔 기법을 사용하여 샘플을 대상으로 실험을 수행했습니다. 다음 계통도는 올림푸스의 검사 설정을 보여줍니다.

배터리 박스는 경량이어야 하므로, 시편의 알루미늄 쉘 벽은 두께가 1.5mm에 불과하고, 코팅층은 두께가 0.1mm입니다.

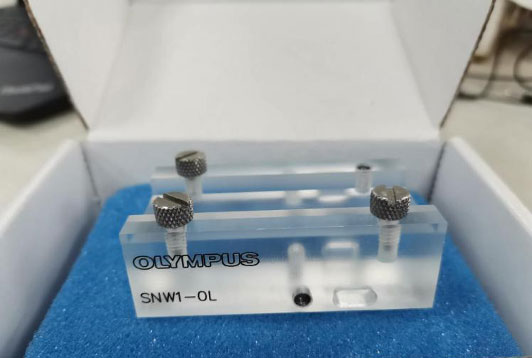

이 테스트에 Olympus 5L64 NW1 위상 배열 프로브와 SNW1-0L 웨지를 사용했습니다.

5L64 NW1 5MHz, 64-요소 선형 배열 표준 위상 배열 프로브

SNW1-0L 0° 종파 웨지

기기 매개변수를 조정하고 표본을 스캔하고 나면 C-스캔에 접착제의 유무가 명확하게 표시됩니다.

복합물 코팅 표본의 글루

A-C-S-스캔 이미지 결과

접착제 검출에 PAUT를 적용하여 자동차 제조업체의 효율성 증대

C-스캔 이미지와 실제 물을체를 비교해 보면 위상 배열 결과가 얼마나 명확하고 직관적인지 알 수 있습니다. 전기자동차 및 하이브리드 차량의 배터리 박스에 대한 복합물 코팅 글루의 접합 상태를 스캔하는 데 초음파 위상 배열 기술을 사용하면 간편한 설정, 검사 및 분석을 통해 높은 검증 효율성을 보장할 수 있습니다.

관련 콘텐츠

자동차 제조에서 초음파를 사용한 본드 심(Bond Seam) 접착제 검사