제목: 위상 배열 검사의 응용

초음파 위상 배열 시스템은 기존의 초음파 결함 탐상기가 일반적으로 사용되어왔던 거의 모든 검사에서 사용될 수 있습니다. 위상 배열 용접부 검사, 균열 감지 및 위상 배열 부식 매핑에 일반적으로 사용할 수 있습니다. 이러한 검사는 항공우주, 발전, 석유 화학, 금속 빌렛 및 배관 제품 공급업체, 파이프라인 건설 및 유지보수, 구조용 금속, 일반 제조를 비롯하여 다양한 산업에서 수행됩니다. 또한 위상 배열은 부식 조사 응용 분야에서 남아 있는 벽 두께를 프로파일링하는 데 효과적으로 사용할 수 있습니다.

위상배열 용접부 검사

위상 배열 용접부 검사는 다양한 산업 전반에 걸친 파이프 및 기타 산업 인프라의 건설 및 유지보수 분야에서 품질 보증을 위한 필수적인 검사입니다. 위상 배열 초음파 용접부 검사는 구성 요소의 용접 무결성을 검사하는 데 사용됩니다. 위상 배열 용접부 검사는 일반적으로 구성 요소를 사용하기 전에 또는 정기적인 유지보수 검사의 일부로 수행됩니다. 검사를 진행한 이음 용접의 무결성이 충분하지 않은 것으로 판단되면, 예를 들어 용접부 내에 불순물이 있는 경우, 잠재적인 문제가 발생하기 전에 해결할 수 있습니다. 용접에서 흔히 발견되는 불순물에는 균열, 개재물 및 기공이 포함됩니다.

위상 배열 부식 매핑

위상 배열 검사는 부식 검사를 빠르고 효율적으로 수행하는 데 도움이 됩니다. 위상 배열 부식 매핑은 부식, 마모 및 침식으로 인한 벽 두께의 손실을 감지하는 데 사용됩니다. 또한 수소 유도 기포화 또는 제조로 인한 적층 구조물과 같은 중간 벽 손상을 감지하고 이러한 이상 징후를 벽 두께의 손실과 쉽게 구별하는 데 사용할 수 있습니다.

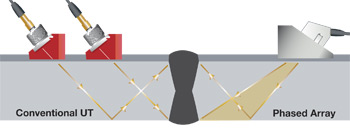

기존 UT 대비 위상 배열 검사의 이점

기존의 UT와 비교하여 위상 배열 기술의 장점은 단일 탐촉자 조립품으로 여러 소자를 사용해 빔을 조정, 집중 및 스캐닝할 수 있다는 것입니다. 일반적으로 부채꼴 스캐닝이라고 하는 빔 스티어링은 구성 요소에 대한 적절한 각도의 매핑에 사용할 수 있습니다. 이 경우 형상이 복잡한 구성 요소의 검사를 크게 간소화할 수 있습니다. 또한 탐촉자의 작은 설치 공간과 프로브를 움직이지 않고 빔을 스위핑할 수 있는 기능은 기계 스캐닝을 위한 접근이 제한된 경우 이러한 구성 요소를 검사하는 데 도움이 됩니다. 부채꼴 스캐닝은 일반적으로 용접 검사에도 사용됩니다. 단일 프로브에서 다중 각도로 용접을 검사할 수 있는 기능 덕분에 이상 징후의 탐상 확률이 크게 증가됩니다. 전자 초점 기능을 통해 예상되는 결함 위치에서 빔 모양과 크기를 최적화할 뿐만 아니라 탐상 확률을 더 최적화할 수 있습니다. 다중 깊이로 초점을 맞추는 기능에 의해 체적 검사에 대한 심각한 결함의 크기를 조정하는 기능도 개선됩니다. 초점 기능은 까다로운 응용 분야에서 신호 대 잡음비를 크게 개선할 수 있고, 많은 소자 그룹에서 전자 스캐닝을 사용해 매우 빠르게 C 스캔 이미지를 생성할 수 있습니다.

위상 배열 시스템의 잠재적인 단점은 비용이 다소 많이 들고 작업자를 훈련시켜야 한다는 것입니다. 그러나 유연성을 높이고 검사에 필요한 시간을 단축시켜 이러한 결점이 상쇄되는 경우가 많습니다.