Czy zapewniają państwo kompleksową jakość swoich wyrobów gotowych? W przypadku zastosowań o krytycznym znaczeniu ważne jest utrzymanie wysokich standardów jakości na wszystkich etapach łańcucha dostaw — od przyjęcia towaru, poprzez produkcję, aż po montaż końcowy. Jedną z technologii, która może usprawnić proces zapewniania jakości, jest ręczna fluorescencja rentgenowska (XRF).

W tym wpisie omówiono korzyści płynące z ręcznej fluorescencji rentgenowskiej używanej podczas procesów zapewnienia jakości/kontroli jakości (QA/QC) oraz przedstawiono wskazówki dotyczące wykorzystywania XRF do kompleksowej kontroli jakości podczas produkcji.

Zalety płynące z wykorzystywania ręcznych analizatorów XRF do procesów QA/QC podczas produkcji

Ręczna fluorescencja rentgenowska to technika przeznaczona do określania składu metali. Umożliwia ona prowadzenie dokładnej analizy pierwiastkowej i identyfikację stopów. Ręcznego analizatora XRF można używać do badania różnych materiałów, w tym blach, prętów, rur, belek, drutów, proszków i produktów gotowych, co czyni go poręcznym narzędziem do weryfikacji. Inne zalety to:

- Minimalny proces przygotowania próbki: w większości przypadków w celu badania stopów nie jest wymagane przygotowanie próbki lub proces jej przygotowania jest minimalny.

- Przyrząd nieniszczący: ręczne analizatory XRF nie pozostawiają śladu na badanych stopach metali.

- Łatwość używania: wystarczy ustawić analizator w odpowiedniej pozycji i pociągnąć za spust, a wyniki badań pod kątem popularnych gatunków stopów pojawią się w kilka sekund.

- Szybkość analizy: wyniki badań pod kątem popularnych gatunków stopów są błyskawicznie generowane w ciągu 1–2 sekund.

- Przenośna konstrukcja: ręczne analizatory XRF są lekkie, przenośne i mogą być używane w dowolnym miejscu w placówce.

Teraz, gdy omówiliśmy juz zalety ręcznego analizatora XRF do procesów QA/QC i weryfikacji materiałów, przedstawimy kilka pomocnych wskazówek, dzięki którym można w pełni wykorzystać możliwości analizatora.

9 sposobów na wykorzystanie analizatora XRF do kompleksowej kontroli jakości podczas produkcji

Poniżej przedstawiono kilka sposobów na wykorzystanie analizatora XRF Vanta™ do zapewniania jakości podczas produkcji:

1. Weryfikacja materiałów w placówce przez cały dzień.

Ręczne analizatory XRF Vanta są poddawane próbie odporności na upadki i mają stopień ochrony IP, co zapewnia większą trwałość i dłuższy czas sprawności w środowisku produkcyjnym. Dzięki temu zespół może szybko oceniać jakość materiału i zachować produktywność przez cały dzień.

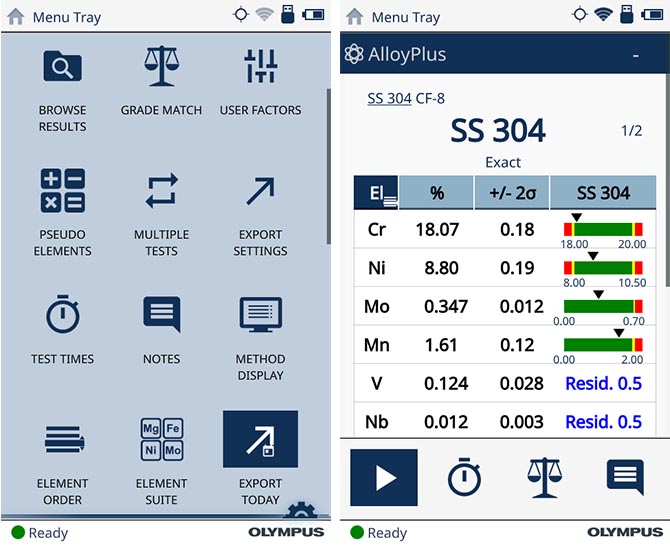

2. Skrócenie czasu szkolenia operatorów dzięki intuicyjnemu oprogramowaniu.

Prosty interfejs użytkownika analizatora Vanta jest łatwy w obsłudze, podobnie jak smartfon. Możliwość modyfikacji instrukcji operatora i jednoznaczne wyniki „spełnia/nie spełnia kryteriów” sprawiają, że użytkownik szybko zapoznaje się z obsługą analizatora, co minimalizuje ryzyko popełnienia błędów.

Interfejs użytkownika analizatora Vanta przypomina smartfon, co skraca czas szkolenia użytkowników i zwiększa produktywność.

3. Możliwość modyfikowania biblioteki stopów odpowiednio do danego zastosowania.

Ponad 600 unikalnych stopów w edytowalnej bibliotece stopów zapewnia łatwość rozpoznania stopu. Biblioteka pierwiastków resztkowych oparta jest na normach branżowych w celu uproszczenia rozpoznania stopu.

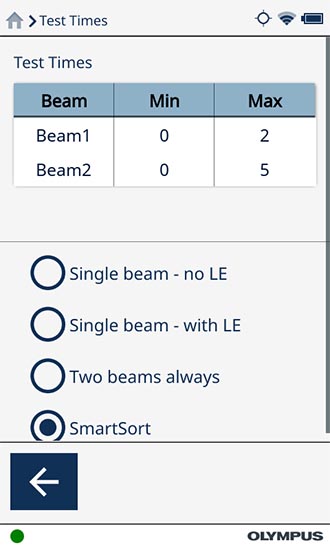

4. Funkcja SmartSort zapewniająca wysoką przepustowość.

Funkcja SmartSort automatycznie rozszerza zakres testu o wykrywanie pierwiastków lekkich (np. magnez, glin i krzem) i skraca nadmiernie długie testy.

Użyj funkcji SmartSort, aby skrócić czas testów.

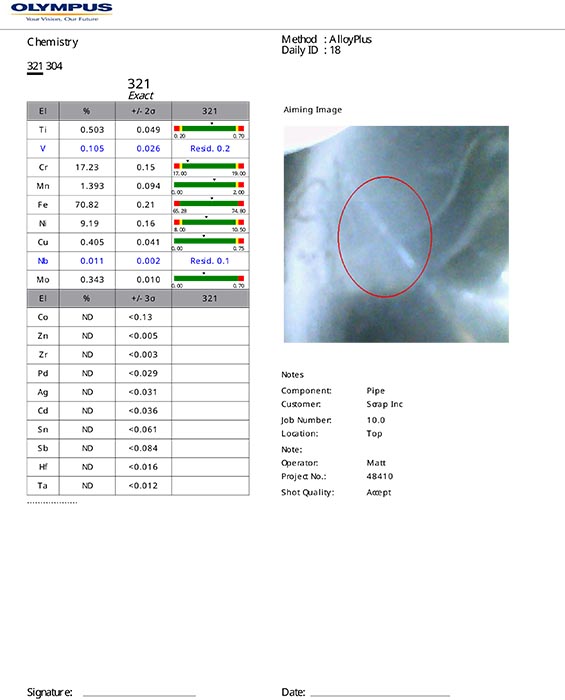

5. Możliwość rejestrowania obrazów migawkowych.

Zapisuj i archiwizuj dokumentację fotograficzną badanych materiałów w celu zapewnienia większej przejrzystości i lepszej sprawozdawczości.

Zarejestruj szybki obraz migawkowy przy użyciu kamery analizatora Vanta w celu udokumentowania wyglądu badanego materiału.

6. Izolacja obszaru przy użyciu kolimatora.

Opcjonalny kolimator analizatora pomaga odróżnić drobne elementy od tła materiału, co jest użyteczne przy badaniu małych części i spoin.

7. Możliwość używania kamery panoramicznej jako skanera kodów kreskowych.

Użyj opcjonalnej kamery panoramicznej analizatora Vanta jako skanera kodów kreskowych i automatycznie wprowadź wbudowane informacje do uwag do testu.

8. Możliwość połączenia bezprzewodowego w celu uproszczenia procesu zarządzania danymi.

Skorzystaj z opcjonalnych funkcji bezprzewodowych, aby bezproblemowo zintegrować dane XRF z systemem ERP i zapewnić zgodność ze specyfikacją produktu. Możesz również połączyć się z chmurą Olympus Scientific Cloud™ (OSC), aby uzyskać dostęp do bezpłatnych i płatnych aplikacji zaprojektowanych w celu uproszczenia udostępniania danych.

9. Możliwość skorzystania z dostępnej w analizatorze funkcji tworzenia raportów w celu usprawnienia przechowywania i identyfikowalności rekordów

Użyj dostępnej w analizatorze funkcji tworzenia raportów w formacie PDF w celu połączenia danych GPS, obrazów i informacji o teście XRF w jeden staranny raport podsumowujący. Bez problemu można odnieść się do niego w celu odszukania znacznika daty/godziny, uwag dodanych przez operatora oraz innych informacji.

Wygodne tworzenie raportów w formacie PDF w analizatorach Vanta usprawnia przechowywanie i identyfikowalność rekordów.

Znaczenie kompleksowej jakości

Wyższa jakość przekłada się na lepsze produkty, niższe koszty i większe zadowolenie klientów. Korzystanie z tych potężnych możliwości analizatora XRF może ułatwić utrzymanie wysokich standardów jakości na wszystkich etapach procesu produkcyjnego. Aby dowiedzieć się więcej o tym, jak ręczny analizator XRF może poprawić proces zapewniania jakości, sprawdź kolejny wpis: analizatory Vanta do procesów QA/QC podczas produkcji.

Powiązane treści

Broszura: analizatory XRF Vanta do procesów QA/QC podczas produkcji

Ikonografika: zaoszczędź czas i zapobiegnij pomyleniu materiałów z ręcznym analizatorem XRF Vanta

Wideo: omówienie działania analizatora XRF Vanta

Warto nawiązać kontakt