Rozróżnianie cząstek metalicznych i niemetalicznych oraz rozpoznawanie cząstek niebędących zanieczyszczeniami

W piątej części tej sześcioczęściowej serii wpisów omawiamy sposób rozróżniania cząstek odblaskowych (uznawanych za metaliczne) od cząstek nieodblaskowych (uznawanych za niemetaliczne) oraz metodę identyfikacji włókien (cząstek niebędących zanieczyszczeniami). Ustalmy teraz, kiedy zachodzi etap separacji cząstek odblaskowych i nieodblaskowych oraz identyfikacji włókien w kontekście całego procesu kontroli czystości technicznej:

- Przygotowanie

- Ekstrakcja

- Filtracja

- Suszenie i ważenie

- Inspekcja

- Akwizycja obrazów

- Detekcja cząstek

- Pomiar rozmiaru cząstek i klasyfikacja cząstek

- Ekstrapolacja i normalizacja liczby cząstek

- Obliczenie poziomu zanieczyszczenia

- Zdefiniowanie kodu czystości

- Kontrola maksymalnej dopuszczalności

- Separacja cząstek odblaskowych i nieodblaskowych

- Identyfikacja włókien

- Przegląd wyników

- Utworzenie raportu

Separacja cząstek odblaskowych i nieodblaskowych

Cząstki metaliczne są o wiele twardsze niż cząstki niemetaliczne i mogą przyczynić się do powstania o wiele większych uszkodzeń.

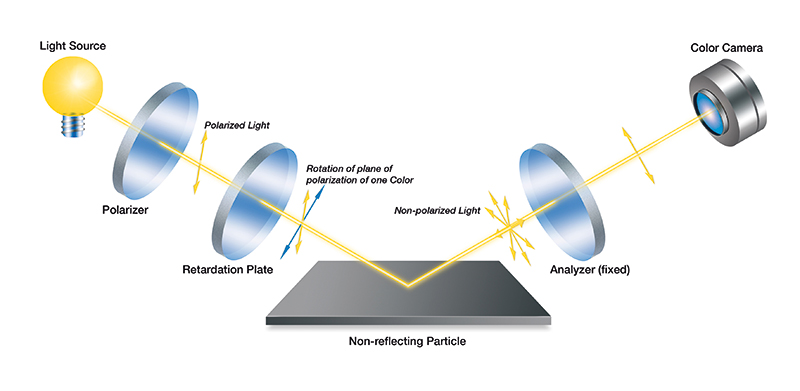

Cząstki metaliczne i niemetaliczne są rozróżniane na podstawie sposobu odbijania padającego na nie światła. Światło padające na membranę filtracyjną i cząstki niemetaliczne jest rozpraszane. „Odbite” światło nie jest spolaryzowane niezależnie od typu padającego światła. Nawet jeśli padające światło jest spolaryzowane, nie wpływa to na analizę polaryzacji w kamerze. Membrana filtracyjna jest zawsze jaśniejsza niż znajdujące się na niej cząstki.

Kiedy padające światło uderza w metalową cząstkę, jest ono odbijane. (To odbicie światła od metalicznej powierzchni nie zmienia kierunku polaryzacji światła). Ta różnica jest wykorzystywana w klasycznej metodzie kontroli czystości. Polaryzacja światła odbitego może być analizowana w kamerze — cząstki metaliczne stają się bardzo jasne, gdy polaryzator i analizator są ustawione równolegle.

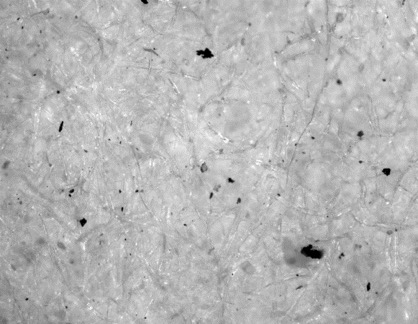

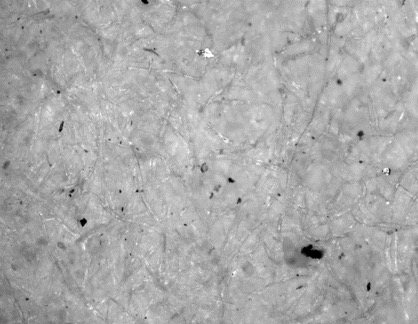

W klasycznej metodzie wykrywania cząstek metalicznych wykorzystywane są dwa obrazy (Ryc. 1). Na pierwszym obrazie wykrywane są wszystkie cząstki, a na drugim oznaczane są cząstki metaliczne. Przed akwizycją drugiego obrazu należy obrócić analizator o 90°. Jest to czasochłonny proces, który wymaga specjalnych regulacji i wyrównania obu obrazów.

|  |

Ryc. 1: Po lewej: membrana filtracyjna ze wszystkimi wykrytymi cząstkami widocznymi jako ciemne plamki na obrazie. Po prawej: membrana filtracyjna z cząstkami metalicznymi widocznymi jako jaśniejsze plamki na obrazie.

Nowy proces wykonywany przy użyciu jednego obrazu

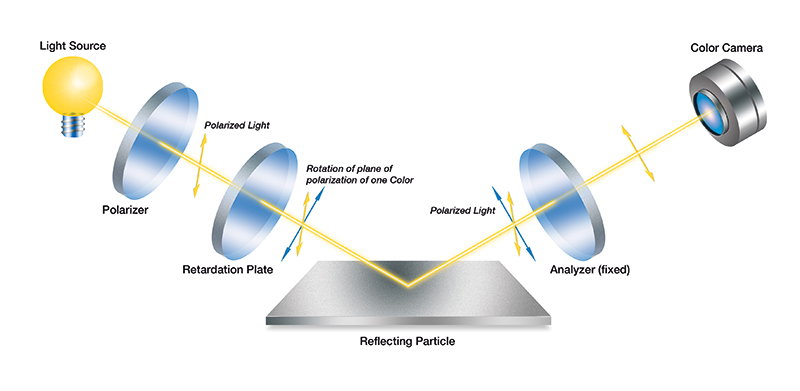

W naszym systemie kontroli czystości technicznej CIX dostępna jest innowacyjna metoda, która umożliwia zebranie wszystkich wymaganych informacji na jednym obrazie. W tej opatentowanej metodzie wykorzystywana jest padająca wiązka spolaryzowanego światła. Polaryzacja jednego pasma widma światła jest zmieniana za pomocą płytki opóźniającej; w wyniku tego polaryzacja padającego światła jest różna dla poszczególnych kolorów.

Rozpraszanie światła przez cząstki niemetaliczne znajdujące się na membranie filtracyjnej przebiega w taki sam sposób, jak w klasycznym układzie (Ryc. 2). Odbite światło jest niespolaryzowane we wszystkich kolorach widma i nie jest konieczna jego analiza. Membrana filtracyjna jest jaśniejsza niż znajdujące się na niej ciemne cząstki.

Ryc. 2: Rozpraszanie światła przez cząstki niemetaliczne obserwowane przy użyciu systemu kontroli czystości technicznej Olympus CIX.

Rzeczywiste odbicie światła przez cząstki metaliczne jest również zgodne z klasyczną zasadą i zachowuje kierunek polaryzacji światła (Ryc. 3). Polaryzacja każdego koloru jest jednak znana, dzięki czemu możliwe jest bezpośrednie wykrycie cząstek metalicznych na kolorowym obrazie — cząstki metaliczne błyszczą tylko przy określonym kolorze.

Ryc. 3: Rzeczywiste odbijanie światła przez cząstki metaliczne obserwowane przy użyciu systemu kontroli czystości technicznej Olympus CIX.

Przy użyciu systemu CIX do separacji cząstek odblaskowych (metalicznych) i cząstek nieodblaskowych (niemetalicznych) wymagany jest tylko jeden kolorowy obraz. Nie jest konieczne rejestrowanie drugiego obrazu ani obrót analizatora. Ta unikalna metoda umożliwia zaoszczędzenie dużej ilości czasu i wykorzystuje solidną konstrukcję bez ruchomych i obracających się części mechanicznych.

Identyfikacja włókien

Cząstki to zanieczyszczenia wypłukane z powierzchni próbki. Włókna często pochodzą jednak z innych źródeł — np. z ubrań roboczych, szmatek czy też kurzu z laboratorium. Obecność włókien tekstylnych zazwyczaj nie ma istotnego wpływu na funkcjonowanie elementu technicznego — z tego względu podczas oceny czystości należy je rozpoznawać i liczyć oddzielnie.

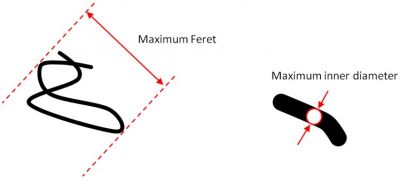

Włókno charakteryzuje się wydłużonym kształtem (Ryc. 4). Stosunek długości do szerokości nazywany jest włóknistością i musi mieścić się w zakresie od 10:1 do 20:1 (w zależności od stosowanej normy). Oznacza to, że włókna muszą charakteryzować się znaczną długością (w porównaniu z innymi pomiarami włókien wykonywanymi np. podczas badania azbestu, gdzie poszczególne włókna są proste jak igła, ale ich włóknistość musi wynosić tylko 3:1). |

Włókna znajdujące się na membranie filtracyjnej nie muszą mieć prostego kształtu, mogą być zwinięte. Z tego powodu pomiar maksymalnej średnicy Fereta nie jest odpowiednią metodą określania długości włókna (Ryc. 5). W celu wstępnego oszacowania długości włókna można obliczyć ją jako stosunek jego powierzchni do maksymalnej średnicy wewnętrznej (Ryc. 5). Jest to możliwe przy założeniu, że włókno ma taką samą szerokość na całej swojej długości. |

W celu wykonania bardziej precyzyjnych pomiarów długości włókna należy zmierzyć szkielet włókna i obliczyć długość rozciągniętego włókna (Ryc. 6). Czynność ta zajmuje bardzo dużo czasu i nie można jej wykonać dla wszystkich wykrytych włókien. |

Teraz, gdy omówiliśmy już wszystkie etapy procesu kontroli czystości technicznej związane z obrazowaniem i gromadzeniem danych, jesteśmy gotowi do przeglądu naszych wyników i utworzenia raportów z danych. Zapoznaj się z wpisem „Przegląd wyników i tworzenie raportów”, ostatnią częścią naszej sześcioczęściowej serii „Omówienie procedury kontroli czystości technicznej”.

Powiązane treści

Omówienie procedury kontroli czystości technicznej. Część 1

Omówienie procedury kontroli czystości technicznej. Część 2