Wideoskopy to narzędzia do zdalnej inspekcji wizualnej (RVI — Remote Visual Inspection), które umożliwiają zbadanie wewnętrznej powierzchni rury oraz dokonanie pomiaru wszelkich pęknięć, stref wpływu ciepła (HAZ) oraz korozji spoin. Ze względu na krzywiznę rury uzyskanie dokładnych pomiarów może jednak czasem okazać się problematyczne.

W tym wpisie omawiamy trudności, jakie można napotkać podczas inspekcji spoin rur pod kątem korozji oraz przedstawiamy łatwy sposób osiągania precyzyjnych pomiarów za pomocą wideoskopu.

Trudności związane z inspekcją spoin rur pod kątem korozji

Wiele wideoskopów nadal opiera się na obrazach 2D, co może utrudniać pomiar skomplikowanych i zakrzywionych kształtów, takich jak rury. W przypadku wideoskopów 2D konieczne jest ręczne odnalezienie najwyższego i najgłębszego punktu. Nawet wtedy wymiary spoiny widoczne na obrazie bywają jednak niewyraźne. Obniża to wiarygodność wykonywanych pomiarów i wydłuża czas inspekcji.

Na szczęście współczesne narzędzia RVI, takie jak wideoskop IPLEX™ NX, są wyposażone w najnowsze technologie i możliwości obrazowania, które ułatwiają przeprowadzanie inspekcji. Jedną z pomocnych funkcji w inspekcji spoin pod kątem korozji jest modelowanie 3D.

Czytaj dalej, aby dowiedzieć się, czym jest modelowanie 3D, oraz w jaki sposób technika ta pomaga dokonywać bardziej wiarygodnych pomiarów podczas inspekcji spoin rur.

Czym jest modelowanie 3D?

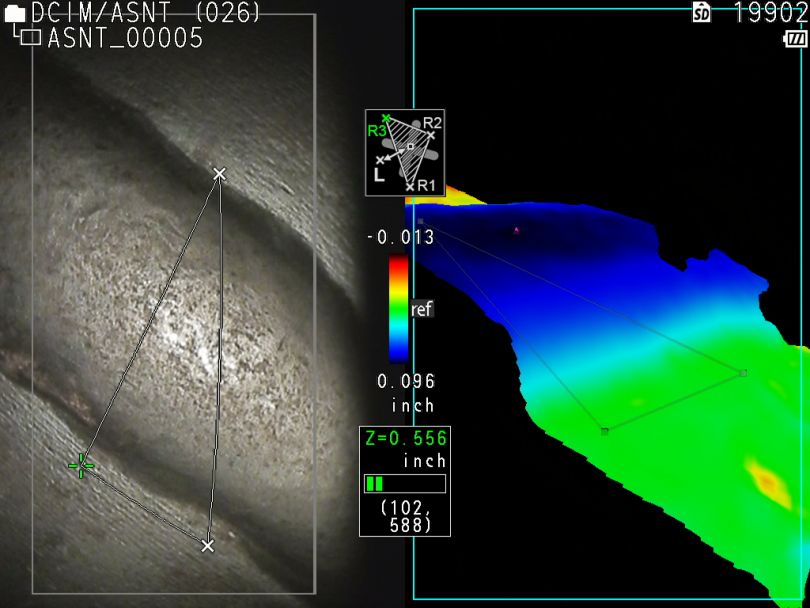

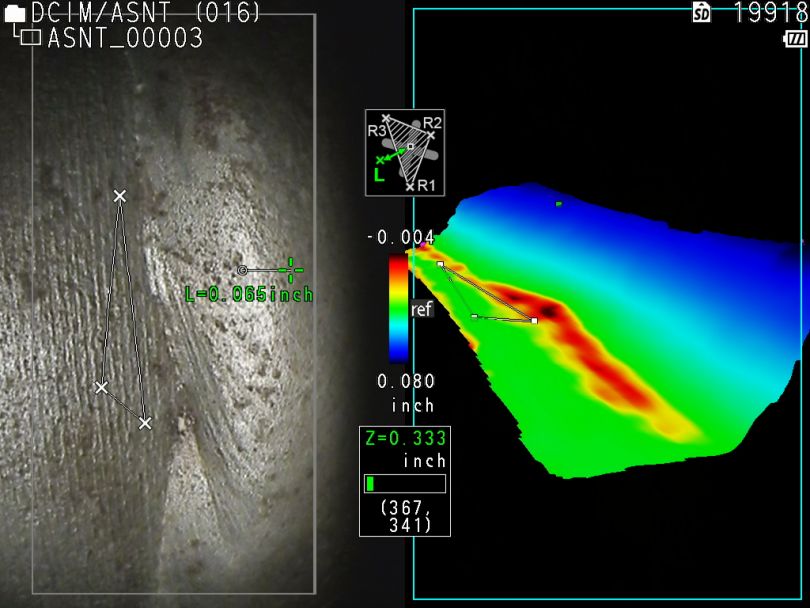

Modelowanie 3D to funkcja wideoskopu, która umożliwia lepszą wizualizację kształtu złożonych elementów poprzez wyświetlanie ich trójwymiarowych obrazów. Model 3D badanego obiektu można na przykład obracać w celu sprawdzenia rozmieszczenia punktów pomiarowych i punktów odniesienia, przycinać w celu usunięcia z widoku niepotrzebnych elementów oraz oznaczać kolorami w celu łatwej identyfikacji wypukłości i wgłębień.

Więcej o możliwościach techniki modelowania 3D dowiesz się z wpisu Jak zagwarantować, że punkty używane podczas pomiarów wideoskopowych są prawidłowe.

Kolorowe elementy wizualne umożliwiają szybką analizę wypukłości i wgłębień.

W jaki sposób modelowanie 3D poprawia jakość inspekcji spoin rur?

Modelowanie 3D umożliwia precyzyjne określenie wymiarów spoiny, takich jak szerokość, wysokość i podziałka (stosunek szerokości do wysokości) w czasie krótszym niż w przypadku użycia wideoskopu 2D.

Spójrzmy na przykład: podczas pomiaru wysokości spoiny po wewnętrznej stronie rury głębokość jest mierzona względem płaszczyzny utworzonej przez użytkownika wideoskopu. Trudno jest jednak utworzyć płaszczyznę na tyle cienką, by przylegała do krzywizny wewnętrznej powierzchni rury.

W wykonaniu tego zadania pomóc może weryfikacja wizualna — tu sprawdza się modelowanie 3D. Użytkownik może obrócić model 3D, aby zobaczyć, jak blisko krzywizny znajduje się utworzona płaszczyzna, i aby potwierdzić jej położenie. Tego typu istotnych informacji nie są w stanie dostarczyć obrazy z wideoskopu 2D.

Jak już wspomnieliśmy wcześniej, w przypadku wideoskopów 2D wymagane jest ręczne odnalezienie najwyższego i najgłębszego punktu. Modelowanie 3D znacznie upraszcza ten proces: najgłębszy oraz najwyższy punkt mogą być automatycznie oznaczane symbolami △▽, co eliminuje potrzebę ręcznego wyszukiwania punktów pomiarowych.

W rezultacie otrzymujemy bardziej wiarygodne pomiary, dzięki czemu możemy przeprowadzić skuteczną inspekcję.

Dokonuj bardziej wiarygodnych pomiarów głębokości dzięki modelowaniu 3D.

Jak zwiększyć dokładność pomiarów dzięki modelowaniu 3D

Modelowanie 3D to skuteczne narzędzie do wykonywania dokładniejszych pomiarów korozji w spoinach rur m.in. w instalacjach technologicznych czy w przemyśle naftowym (w tym w rafineriach). Technika ta sprawdza się również w przypadku wielu innych zastosowań. Poniższy krótki film wideo pokazuje, jak w praktyce działa modelowanie 3D.

Powiązane treści

Jak zagwarantować, że punkty używane podczas pomiarów wideoskopowych są prawidłowe

Broszura: Wideoskop przemysłowy IPLEX NX

Wideo: Modelowanie 3D dostępne w wideoskopie IPLEX NX

Warto nawiązać kontakt