A importância da análise de ferro fundido

No laboratório metalográfico, analisar o ferro fundido quanto à nodularidade, tamanho, forma e parâmetros de distribuição do grafite, bem como a proporção de ferrita/perlita, é importante do ponto de vista do controle de qualidade.

Em outro exemplo, um fabricante automotivo escolheu o ferro dúctil para o braço de suspensão de um carro esportivo. Inicialmente, os engenheiros consideraram usar ligas de alumínio, mas perceberam que a sua menor resistência tornaria o braço de suspensão muito grande. O ferro dúctil acabou sendo escolhido devido às suas propriedades mecânicas únicas: ele reduz o ruído e o peso e diminui os custos. Nesse caso, se a qualidade do material não atender às rígidas especificações de controle de qualidade do fabricante, o desempenho da suspensão do carro pode ficar comprometido. A competição acirrada nas pistas e entre os fabricantes de automóveis exige que os engenheiros levem muito a sério o controle de qualidade dos componentes automotivos de alto desempenho. |

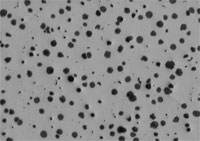

Grafite em ferro fundido com ampliação de 100X |

Avaliação da microestrutura do grafite em ferro fundido

Para atender aos altos padrões de qualidade dos componentes fabricados, os laboratórios metalográficos muitas vezes analisam a microestrutura do ferro fundido quanto às seguintes características:

- Tipo do grafite (forma)

- Distribuição do grafite

- Tamanho do grafite

- Nodularidade do grafite

- Porcentagem de grafite

- Porcentagem de ferrita/perlita

Algumas das normas internacionais comumente usadas para a análise de ferro fundido são: ASTM A247 (EUA), ISO 945 (global), ISO 16112 (global), JIS G-5502 (Japão), JIS G 5505 (Japão), KS D 4302 (Coreia), GB/T 9441 (China), NF A04-197 (França) e ASTM E2567 (EUA). Embora existam várias normas internacionais, a ASTM A247 é a mais usada nas Américas do Norte e do Sul para avaliar a microestrutura do grafite em ferro fundido. Essa norma apresenta três parâmetros: tipo do grafite (também chamado de forma), distribuição do grafite e tamanho do grafite. O tipo do grafite, ou forma, varia de I a VII. O tipo I indica ferro fundido nodular (dúctil – grafite em forma de nódulos), enquanto o tipo VII indica ferro fundido cinzento (grafite em forma de flocos). A distribuição do grafite varia de A a E e é usada principalmente para classificar o grafite tipo VII. O tamanho do grafite varia de 1 a 8, sendo que um é o maior tamanho.

A classificação da forma do grafite deu origem ao termo nodularidade, que indica a porcentagem de grafite em forma nodular. Por exemplo, o ferro fundido com nodularidade a 100% indica que todo o grafite está em forma de nódulos (grafite forma I), enquanto a nodularidade a 80% indica que o ferro fundido contém 80% de nódulos e 20% de outra(s) forma(s) de grafite.

As porcentagens de grafite, ferrita e perlita, respectivamente, indicam a quantidade que cada estrutura representa em todo o material. A determinação desses parâmetros é um exemplo clássico de avaliação da porcentagem de uma área.

Historicamente, a maioria dos laboratórios de controle de qualidade analisava o ferro fundido usando o método de comparação de gráficos. Com esse método, um operador realiza uma estimativa visual dos parâmetros comparando uma imagem em tempo real em um microscópio óptico (geralmente com ampliação de 100X) para gráficos de micrografias, muitas vezes afixados em paredes próximas ao microscópio. Como normalmente são analisados vários parâmetros do ferro fundido, a comparação gráfica pode ser demorada. Como os resultados são interpretados pelo operador, esse método pode produzir resultados imprecisos e não repetíveis, muitas vezes não reproduzíveis entre operadores diferentes. Além disso, os técnicos de controle de qualidade são obrigados a inserir manualmente seus resultados em relatórios ou planilhas de computador, sendo essa mais uma ocasião para inserir erros.

Então, como os laboratórios de controle de qualidade podem realizar uma análise de ferro fundido que esteja em total conformidade com a ASTM A247 ou com outras normas internacionais e reduzir o risco de imprecisões e subjetividade? A resposta é uma solução para a análise de ferro fundido integral e totalmente automatizada.

Análise de imagem digital de ferro fundido em conformidade com a ASTM A247 e outras normas

Conheça o moderno laboratório digital de controle de qualidade de metalurgia. Graças aos avanços no software de ciência dos materiais para microscópios metalúrgicos, os operadores podem aproveitar a análise de imagens para analisar o ferro fundido em conformidade com a norma ASTM A247 e uma grande variedade de normas internacionais. Com alguns cliques, uma amostra não gravada pode ser completamente analisada quanto ao tamanho, a forma, a nodularidade e a distribuição do grafite.

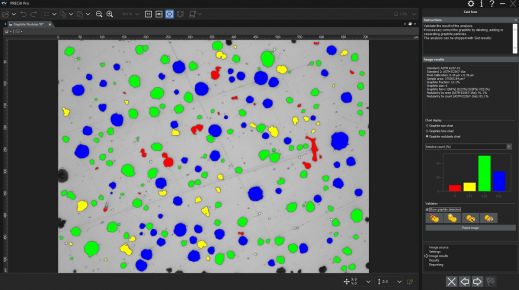

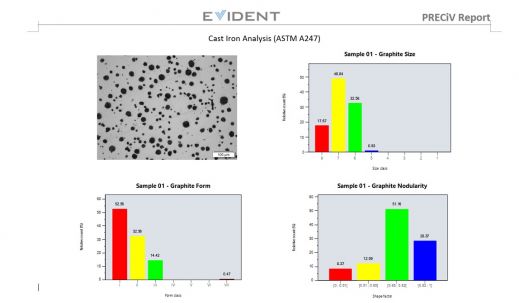

Resultados detalhados da análise do grafite são obtidos de forma rápida e precisa através do software de análise de imagens

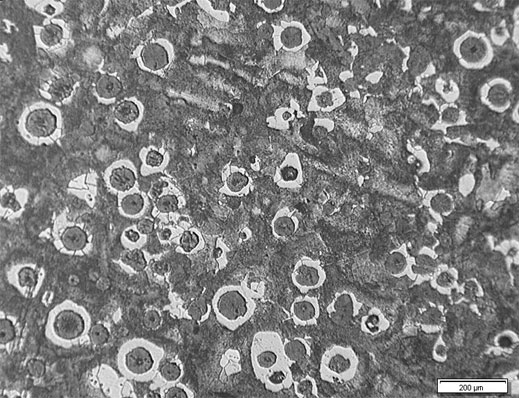

Após a conclusão da análise de grafite, o software de análise de imagens calcula automaticamente a porcentagem de grafite, também chamada de fração de grafite. Esta fração de grafite é usada na análise da proporção de perlita/ferrita de uma amostra gravada. A fração de grafite ajuda os operadores a diferenciar o grafite da perlita, pois os valores semelhantes de escala de cinza os tornam indiferenciáveis para o software de análise de imagens.

Exemplo de uma amostra gravada em que a proporção de ferrita/perlita pode ser calculada

Quando a análise é concluída, todos os dados são gravados diretamente em uma planilha de resultados no software de análise de imagens. Também é possível gerar relatórios com dados de análise e imagens associadas relevantes apertando apenas um botão, tudo isso com um treinamento mínimo.

Equipamento de aquisição de imagens recomendado para a análise de ferro fundido

Uma configuração típica de equipamento para a análise de ferro fundido por meio da análise digital de imagens consiste nos seguintes componentes:

1. Microscópio metalúrgico invertido

Um microscópio invertido normalmente é preferível em comparação com um modelo vertical, pois a amostra plana e polida fica plana na platina mecânica. Isso ajuda a garantir um foco consistente à medida que o usuário manobra a platina de escaneamento.

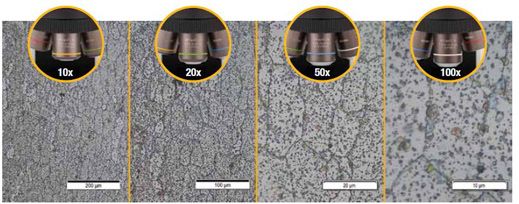

Configuração típica de equipamento: microscópio metalúrgico invertido, lente objetiva metalúrgica de 10X e câmera digital para microscópio de alta resolução

2. Software de análise de imagens específico para metalurgia

O software de análise de imagens para aplicações de ciência dos materiais muitas vezes oferece módulos complementares que possibilitam aos usuários realizar a análise de ferro fundido diretamente em conformidade com a ASTM A247 e com várias normas internacionais.

3. Lente objetiva metalúrgica de 10X

Essa é a ampliação necessária da objetiva para a análise de ferro fundido.

4. Câmera digital para microscópio CMOS ou CCD de alta resolução

Ao considerar uma câmera digital para microscópio para análise de ferro fundido, o tamanho do pixel ou densidade de pixels resultante é mais importante do que a resolução digital. Para garantir que sejam fornecidos pixels suficientes para testar e reconstruir digitalmente os mínimos detalhes, muitos microscopistas seguem o teorema de Nyquist. Esse teorema estabelece que são necessários de 2 a 3 pixels para obter o menor dos detalhes, ou resolução óptica. Considerando que a análise de ferro fundido é sempre realizada com uma lente objetiva de 10X (acoplada a oculares de 10X = ampliação total de 100X), a resolução óptica de uma lente objetiva típica de grau médio é de aproximadamente 1,1 μm. Isso significa que o tamanho real e calibrado do pixel deve ser menor que 366 nm (fornecendo os 3 pixels necessários por menor característica distinguível).

Por exemplo, uma câmera de 8,9 megapixels com tamanho de pixel de 3,45 μm produz um pixel calibrado de 345 nm (dividindo o tamanho real do pixel pela objetiva de 10X com um adaptador de câmera de 1X). A divisão da resolução da lente (1,1 μm) pelo tamanho do pixel calibrado (345 nm) é igual a 3,2. Neste exemplo, 3,2 pixels estão presentes para testar a menor característica distinguível, atendendo aos critérios de Nyquist de 2 a 3 pixels por característica distinguível. Em geral, a maioria das câmeras para microscópio para ciência dos materiais com uma classificação de 3 megapixels ou mais (considerando o tamanho do pixel dos sensores de CCD e CMOS mais comuns) é recomendada para a análise de ferro fundido.

Como a análise de ferro fundido pode ser executada de maneira adequada no modo de escala de cinza (em que a configuração dos parâmetros de perímetro é mais simples do que no modo colorido), a câmera escolhida deve ter a opção de modo de escala de cinza. Além disso, escolher uma câmera com uma taxa de atualização rápida no modo de tempo real ajudará ao focar ou posicionar a amostra.

Recomenda-se um porta-objetiva manual codificado ou motorizado. O software de análise de imagens escolhido deve ser capaz de ler automaticamente a ampliação da lente objetiva em todos os momentos. Isso ajuda a garantir o mais alto nível de precisão de medição, pois o reconhecimento automático elimina o risco de inserção manual incorreta da ampliação da lente objetiva no software.

É necessária uma platina de escaneamento XY manual ou motorizada para manipular a amostra e posicionar a área de interesse para observação e análise. O computador escolhido deve atender aos requisitos mínimos do sistema da câmera e do software de análise de imagens. Também é necessário um monitor de alta resolução.

Procedimento da análise de ferro fundido

Usando o equipamento metalúrgico recomendado, veja a seguir o procedimento típico para realizar a análise de ferro fundido:

- Selecione a lente objetiva de 10X.

- Sob as condições de luz refletida e campo claro, manobre a amostra na platina XY para visualizar a área de interesse.

- Capture a imagem digital através do software de análise de imagens. Observação: Se a plataforma de software que você usa oferecer o recurso de análise de imagem em tempo real, você poderá observar a imagem ao vivo.

- Realize a análise da imagem:

a. Análise de grafite: Defina os níveis dos limites da escala de cinza para que o grafite seja detectado na amostra não gravada. Se necessário, modifique os resultados da partícula (divida, conecte, desenhe ou exclua os nódulos de grafite). A porcentagem de grafite, ou fração de grafite, é memorizada e usada na análise de ferrita/perlita subsequente.

b. Análise de ferrita/perlita: Defina os níveis dos limites da escala de cinza para que a ferrita seja detectada. Como o grafite e a perlita possuem valores de escala de cinza semelhantes, a porcentagem de grafite da análise é considerada. Um filtro morfológico pode ser aplicado antes da análise para separar os vazios claros na perlita para evitar que sejam detectados equivocadamente como ferrita.

c. A imagem é analisada em conformidade com a norma escolhida. Os dados resultantes são registrados diretamente em uma planilha no software de análise de imagens. - Com base no modelo predefinido do usuário, o software gera automaticamente um relatório que inclui os resultados da análise, as imagens de ferro fundido de apoio e os dados relevantes.

Exemplo de um relatório gerado automaticamente, incluindo imagens relevantes e resultados de análise

Outras formas de otimizar o processo de análise de ferro fundido

Ao contrário das técnicas anteriores em que os operadores realizavam estimativas visuais do tamanho, nodularidade, forma ou distribuição do grafite manualmente, o software de análise de imagens moderno para aplicações de ciência dos materiais permite que os parâmetros de grafite sejam calculados várias vezes e com precisão, uma vez que a intervenção do operador é reduzida. Muitos pacotes de software são projetados para atender à norma ASTM A247 e uma grande variedade de normas internacionais, e podem ser implementados com o mínimo esforço. Indo um pouco além do escopo da análise de estruturas de grãos de metais, muitos programas de software oferecem uma conectividade, geração de relatórios e recursos de gerenciamento de dados úteis para economizar tempo. O software com geração de relatórios, arquivamento de dados e compartilhamento automáticos e pesquisas rápidas de imagens e dados relacionados pode aumentar a eficiência da sua equipe. Ao considerar uma solução integral para a análise automática de ferro fundido, trabalhar diretamente com um fabricante experiente em microscopia específica para ciência dos materiais é de extrema importância, pois ele pode ajudá-lo em todas as etapas do processo, desde a seleção do equipamento até a implantação completa.

Observação: A nodularidade em ferro fundido também pode ser medida com ultrassom, sem a necessidade de preparação da superfície. Você pode encontrar mais detalhes aqui.

Referências

Carmo Pelliciari, Dr. Eng., Consultor Metalúrgico

Miguel Angel Yescas-Gonzalez e H. K. D. H. Bhadeshia, Universidade de Cambridge

Norma A247 da American Society for Testing and Materials (ASTM)

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 EUA