A perda óssea pode ter várias causas. Isso inclui fraturas ósseas decorrentes da deterioração óssea e muscular por envelhecimento ou mudanças no estilo de vida, tumores ósseos, osteomielite e perda de juntas artificiais.

Para substituir a perda de tecido ósseo, utiliza-se um enxerto ósseo autólogo, no qual um fragmento ósseo do próprio paciente é transplantado de outra parte do corpo. Essa técnica tem a vantagem de usar o tecido vivo do próprio paciente, sem resposta imune e com excelentes prospectos de formação óssea. No entanto, o procedimento cirúrgico exigido para a coleta do osso que será transplantado é desgastante para o corpo do paciente e a quantidade de osso coletada pode ser insuficiente.

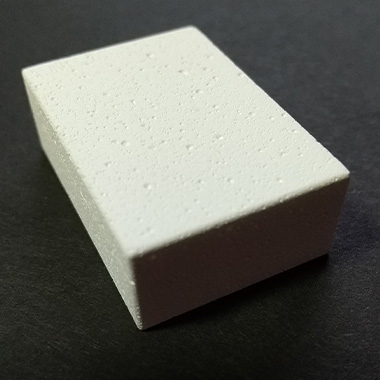

Os enxertos ósseos artificiais representam uma solução eficaz para esses problemas. É possível usá-los para preencher defeitos ósseos e lacunas a fim de estabilizar o tecido. As cerâmicas porosas baseadas em fosfato de cálcio são oferecidas em apresentações de bloco, grânulos e pasta. Essas apresentações são selecionadas de acordo com o formato e o tamanho do defeito ósseo a fim de compatibilizar o manuseio.

Os poros no material de preenchimento podem ter de 100 a 200 µm de diâmetro para viabilizar o crescimento de osteoblastos, ou ter poucos µm de diâmetro a fim de ajudar no fornecimento de ar e nutrientes para a parte interna do osso. Em alguns casos, os materiais de preenchimento em forma de bloco precisam ser rígidos para evitar que o material quebre durante a cirurgia ou a recuperação. A quebra do material afetará o processo de cicatrização.

Como resultado, o controle do tamanho dos poros e de sua proporção é uma etapa importante, pois a dispersão do tamanho dos poros e a rigidez influenciam muito o desempenho do material de substituição óssea.

Os desafios da observação do tamanho dos poros

Até hoje, a observação dos poros era feita com base em microscopia eletrônica de varredura (Scanning electron microscopy, SEM) e outros métodos em peças pequenas do material de preenchimento inserido em resina. No entanto, a preparação de amostras envolvida nesses métodos, como a fragmentação de amostras, inserção em resina e pulverização usados na SEM, acrescentavam 2 ou 3 dias ao tempo de inspeção. Hoje, temos a microscopia 3D de varredura a laser, que é um método mais rápido.

Solução de medição para avaliação do tamanho dos poros de material artificial para substituição óssea

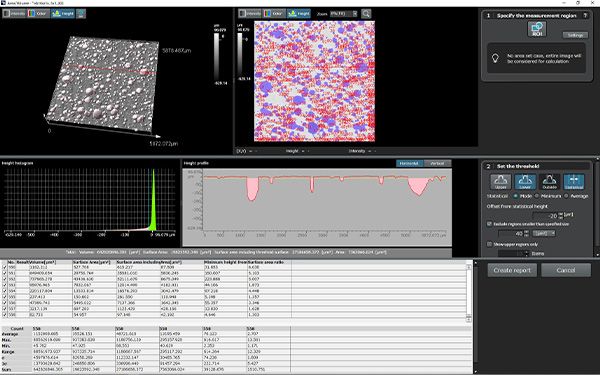

Os inspetores podem avaliar rapidamente o tamanho dos poros de material artificial para a substituição óssea usando um microscópio 3D de varredura a laser, como o sistema LEXT™ OLS5100. O microscópio combina capacidades avançadas de medição a um processo de trabalho simples, permitindo que usuários de todos os níveis de habilidade possam medir a proporção de área, o diâmetro e a profundidade dos poros com facilidade.

Benefícios da solução:

- Utiliza um laser de 405 nm, permitindo que você inicie imediatamente um processo não destrutivo de observação simplesmente posicionando a amostra na platina. Não requer preparação de amostra, reduzindo significativamente o tempo de inspeção.

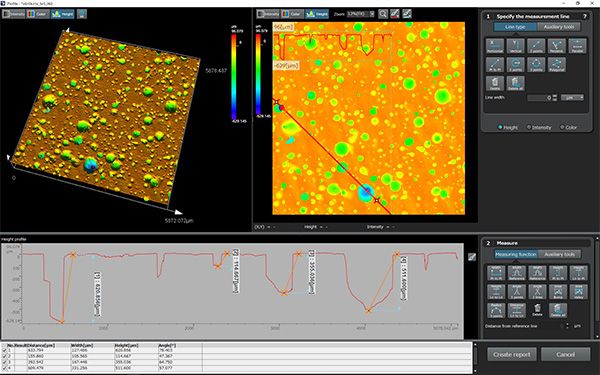

- É capaz de adquirir dados de altura em um plano, viabilizando um intervalo maior de medições e observações. Isso inclui o diâmetro dos poros e a proporção de área por análise de partículas, medição da profundidade dos poros por perfis e exibição 3D. Também é possível empregar uma avaliação de tolerância, promovendo uma aprovação/reprovação dos resultados individuais de medição em relação a um padrão definido.

- É possível alinhar dados 3D em orientação planar, permitindo a aquisição de dados altamente precisos em uma grande área.

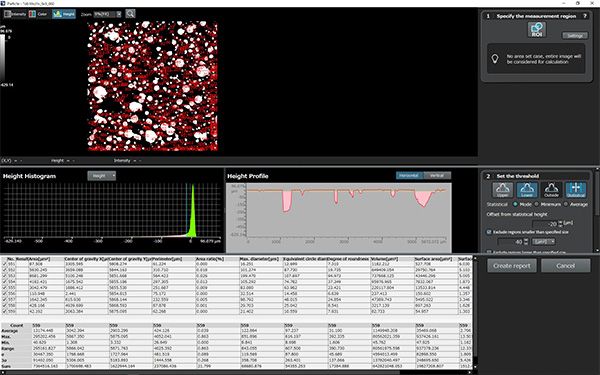

Análise de partículas (proporção de área dos poros, diâmetro máximo, diâmetro de Feret e diâmetro circular equivalente).

Imagens capturadas usando uma lente objetiva de 10X e alinhadas em uma imagem 5 x 5 (quadrado de 5 mm).

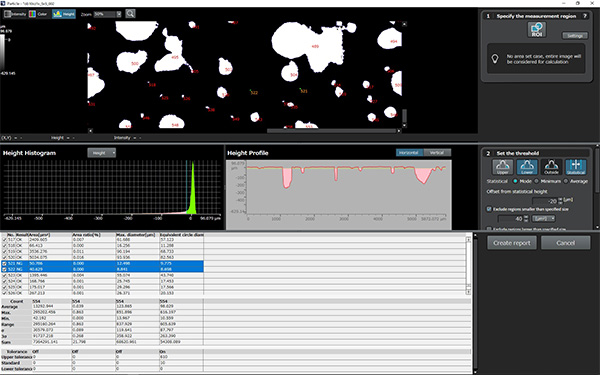

Determinação de tolerância da análise de partículas.

Por exemplo, ao ajustar o foco sobre o diâmetro equivalente e buscar por poros maiores que um determinado tamanho, é possível exibir uma avaliação de aprovação/reprovação para todas as partículas medidas. Para fazer isso, basta definir um valor de referência e os limites inferior e superior (±), sendo possível transferi-los para o Excel.

Medição de perfil (profundidade do orifício).

Medição de área/volume (área/volume do poro).