1. Aplicação

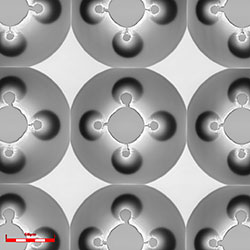

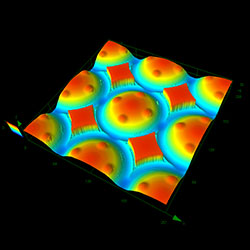

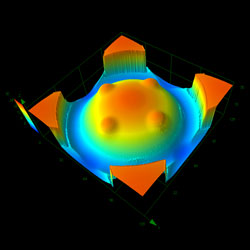

Máscaras em escala de cinza é uma tecnologia usada para fabricar moldes para microlentes de formato complexo ou outros produtos que envolvem microestruturas 3D de alta qualidade. A máscara em escala de cinza é usada para padronização 3D; um revestimento de resistência é irradiado com um laser de graduação múltipla para criar o padrão 3D (Figura 1). A medição do formato 3D da resistência após a irradiação é fundamental para o controle de qualidade. Dado que o padrão 3D pode ser facilmente danificado, é necessária uma medição sem contato para verificar sua integridade.

2. A solução da Olympus

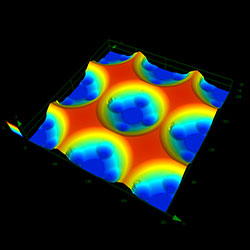

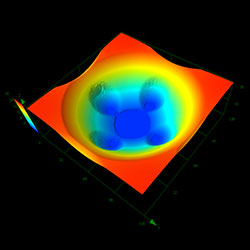

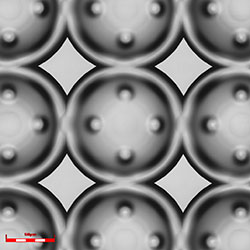

O microscópio de varredura a laser 3D LEXT da Olympus permite uma aquisição de imagens tridimensionais sem contato de formatos côncavos ou convexos de uma máscara em escala de cinza com alta resolução e alto contraste. Graças às lentes objetivas com grandes aberturas numéricas e um sistema óptico concebido para obter o máximo de desempenho do laser de 405 nm, o microscópio LEXT consegue capturar o perfil de inclinações irregulares com exatidão, proporcionando perfis 3D confiáveis e reproduzíveis (Figura 1). Além de medir o formato das amostras, os usuários também podem visualizar irregularidades menores de forma clara usando a interferência diferencial do laser.

| Padrão côncavo | ||

Lente objetiva: 50x 50X, zoom de 1x |  Lente objetiva: 50x 50X, zoom de 1x |  Lente objetiva: 100x 100X, zoom de 1x |

| Padrão convexo | ||

Lente objetiva: 50x 50X, zoom de 1x |  Lente objetiva: 50x 50X, zoom de 1x |  Lente objetiva: 100x 100X, zoom de 1x |

Figura 1. Padrões côncavos e convexos de aquisição de imagem usando o microscópio LEXT

Figura 2. Processo de fabricação de lentes usando uma máscara em escala de cinza.

Etapa 1

- Revestimento de resistência

Aplicar resistência no vidro.

- Desenhar (irradiação a laser)

Irradiar a resistência com um raio laser com múltiplas escalas para criar uma resistência positiva.

A área irradiada é exposta e uniformizada.

- Apurar o desenvolvedor

Desenvolver a resistência e eliminar regiões desnecessárias. A avaliação do perfil 3D durante essa fase é fundamental para o gerenciamento da qualidade.

Etapa 2

- Galvanização elétrica

Aplicar a galvanização na resistência.

- Decapagem

Dissolver a resistência através de decapagem e virar a galvanização para concluir o original (molde metálico).

Etapa 3

- Usar compressão térmica para soldar o filme ao molde metálico.

- Impressão

Retirar o filme do molde metálico e virá-lo.

- Molde de resina

Despejar a resina no filme.

- Finalizar

Solidificar a resina e removê-la do molde de filme para concluir a lente.