O que é um purificador de amônia?

Purificadores de amônia são usados pela indústria de processamento de produtos químicos para remover vapores perigosos de amônia do fluxo de ar de exaustão das unidades de transformação. Para limpar o gás de amônia do ar, os purificadores de amônia utilizam agentes químicos, como o ácido sulfúrico diluído.

Pelo fato de estarem sujeitos a condições altamente corrosivas, os purificadores de amônia são feitos de materiais resistentes à corrosão, como polímeros reforçados com fibra de vidro (fiberglass reinforced plastic, FRP). O cloro é outro gás corrosivo usado na fabricação de produtos químicos, e os tubos e tanques de serviço de cloro, em sua maioria, também são feitos de FRP. Esse material tem as vantagens de ser leve e mais resistente à corrosão do que a maioria dos metais da série 300. O FRP também custa menos do que metais resistentes à corrosão, como ligas de níquel ou o titânio.

Figura 1. Torre de exaustão de uma unidade de transformação de produtos químicos que produz fertilizante à base de amônia

Desafios da inspeção de FRP com ultrassom

Os componentes de FRP de um purificador de amônia sofrem desgaste e degradação com o passar do tempo, por isso, é fundamental que os processadores de produtos químicos os inspecionem regulamente para evitar uma falha no sistema. É um desafio inspecionar componentes de FRP, como flanges, usando testes ultrassônicos (ultrasonic testing, UT) convencionais, pois o material atenua o som, e o flange possui formato irregular.

Solução com o uso de um detector de falhas OmniScan série X3 e uma sonda DMA

Nossa solução envolve uma sonda Dual Matrix Array™ (DMA) para realizar uma técnica de transmissão-receptor-longitudinal (TRL) phased array (PA) utilizando o detector de falhas OmniScan™ X3. Usando essas definições e uma configuração que emite feixes ultrassom longitudinais de baixa frequência em uma ampla variedade de ângulos, é possível fazer a inspeção total entre a face de vedação e a área cônica do flange, que são suscetíveis a corrosão e fissura.

Teste da solução de PA de feixe angular Dual Matriz Array

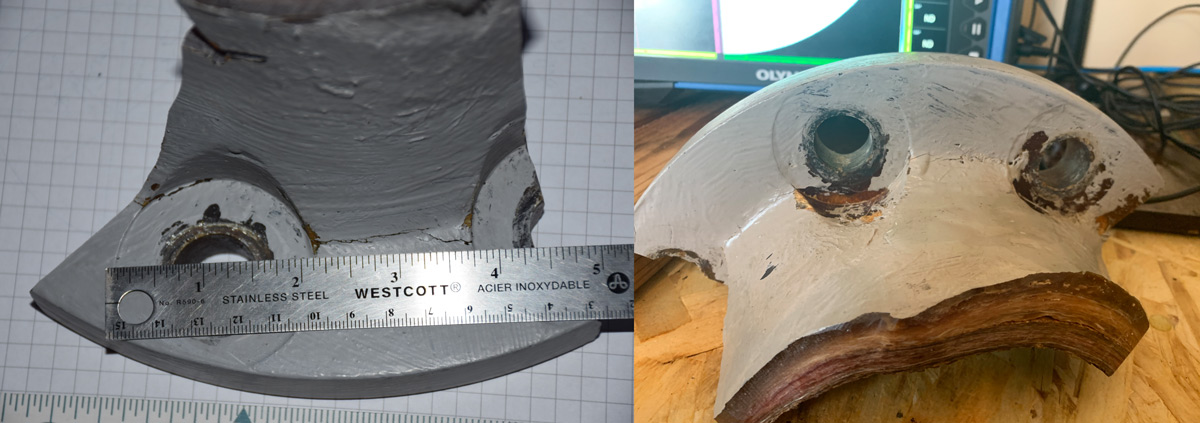

Figura 2. Fissura entre os orifícios de parafusos em uma seção de amostra de um flange de FRP

Para testar a eficácia da nossa solução, as seções do flange de FRP com fissura e corrosão interna (amostras fornecidas pela empresa de consultoria de engenharia Consultco) foram usadas como espécimes (Figura 2 - Figura 4).

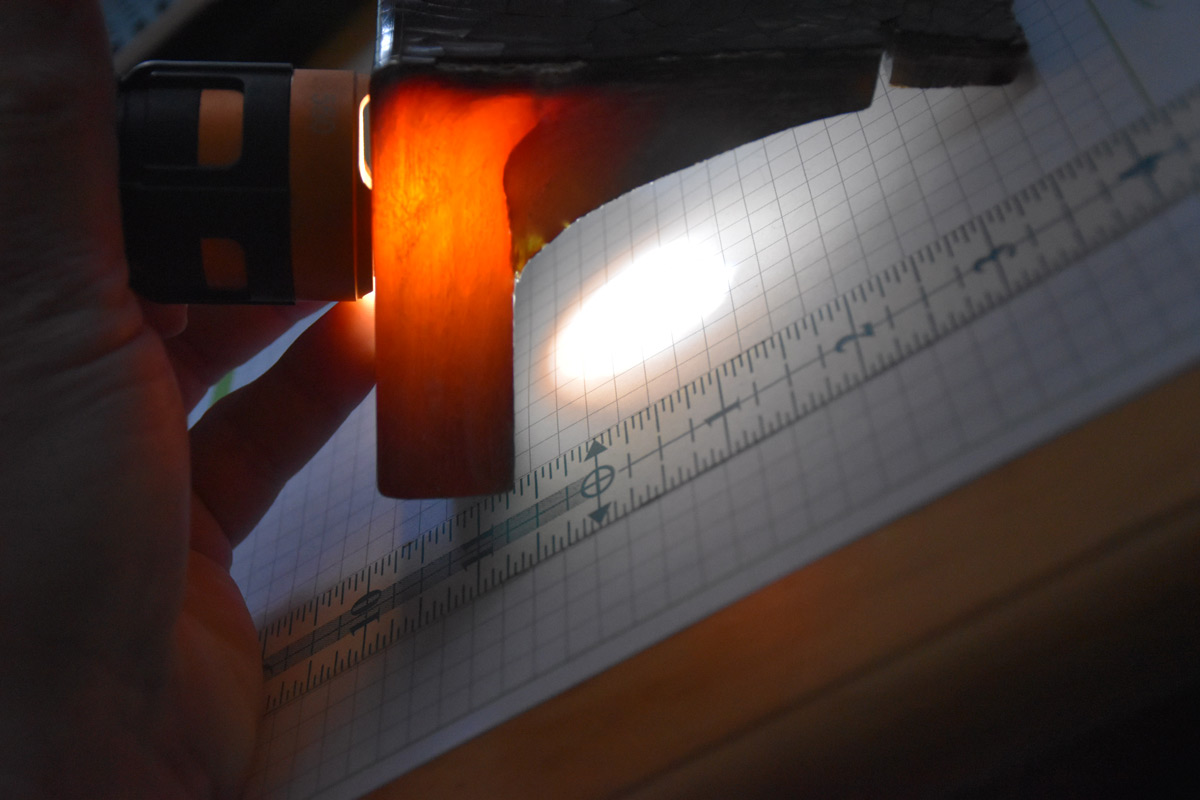

Figura 3. Extensão de uma fissura visível por meio de uma fonte de luz em contato com a amostra

Figura 4. Condição e corrosão da superfície interna do FRP

Nossos testes preliminares mostraram que, embora a detecção da corrosão interna fosse possível usando a técnica phased array de pulso-eco (P/E), a relação sinal/ruído (signal-to-noise ratio, SNR) era insatisfatória para realizar uma inspeção minuciosa da peça. O material era muito atenuante e a condição da superfície interna estava muito danificada (Figura 4). Além disso, ignorar o ultrassom na parede traseira para detectar a fissura conectada à superfície externa era impossível por meio do uso da técnica P/E.

A técnica de TRL, também conhecida como técnica "pitch-catch", utiliza sonda com conjuntos diferentes de transmissor e receptor de séries, como a nossa sonda DMA. Com as sondas DMA, os sinais coletados se originam apenas na área em que os feixes se cruzam. As séries do pulsador e do receptor separadas acusticamente permitem que o tamanho do compensador seja reduzido, já que não é necessária a atenuação do material. Isso significa que a sonda fica mais próxima da superfície e, portanto, da região de interesse, o que possibilita sensibilidade mais alta e evita a atenuação causada por caminhos de som longos no compensador.

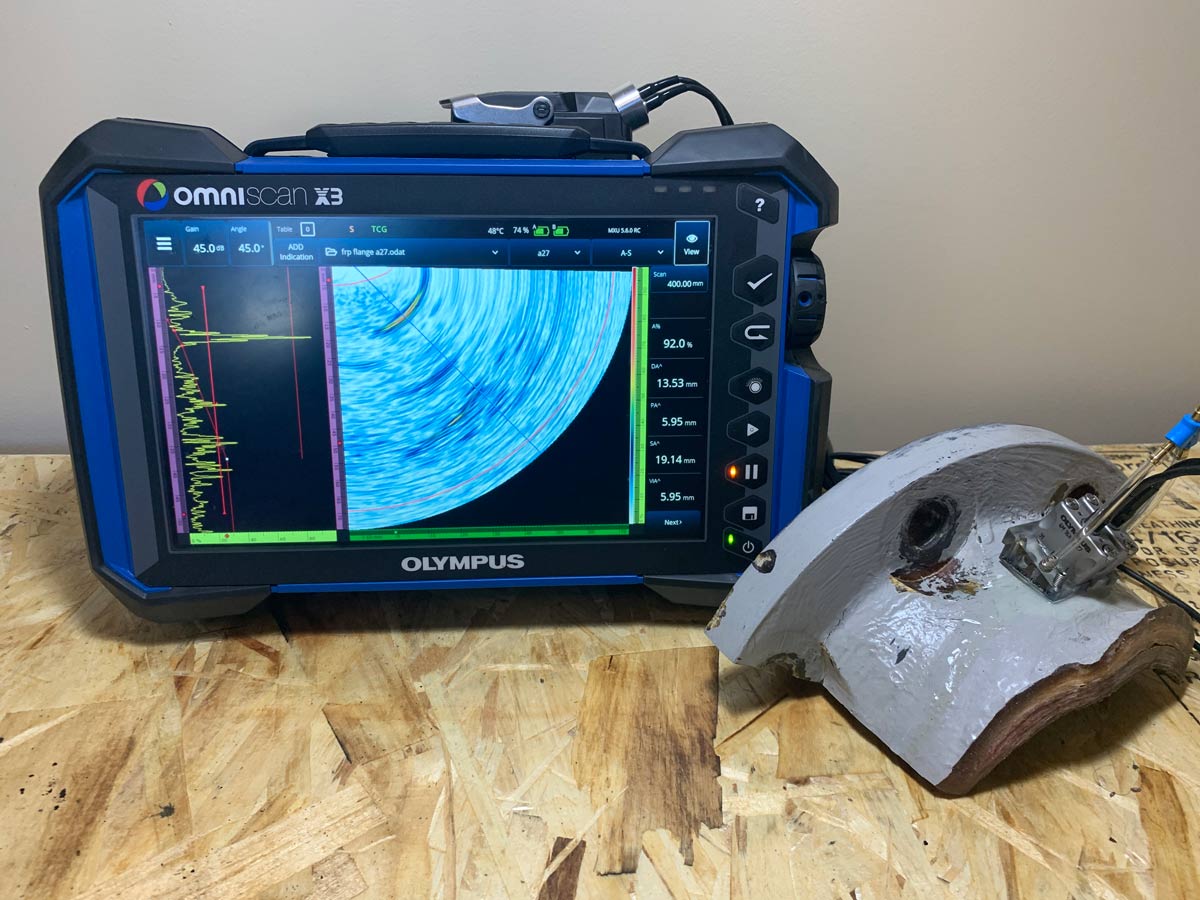

Figura 5. Configuração de inspeção mostrando o equipamento e a amostra

O uso de ondas longitudinais em vez de ondas de cisalhamento com a sonda DMA proporcionou menos interferência e melhor penetração. Isso resultou no recebimento de um sinal com nível de ruído mais baixo, o que é essencial durante a inspeção de materiais ruidosos e de granulação espessa, como o FRP.

Detalhes sobre a sonda e o compensador utilizados:

Modelo da sonda: A27 DMA

Frequência da sonda: 4 MHz

Configuração do elemento: 16×2 cada (séries do transmissor e do receptor)

Ângulo nominal do feixe refratado do compensador: onda longitudinal (longitudinal wave, LW) de 55°

Estratégia de foco

Para a inspeção da superfície e detecção da fissura, a sonda DMA foi usada (Figura 5) para realizar uma inspeção de primeiro salto e de ângulo alto. O rastreamento setorial phased array foi configurado para incluir ângulos que alcançaram até 89 graus. Acima de 78 graus, aproximadamente, todos os feixes de A-scan foram essencialmente propagados paralelamente à superfície a uma velocidade longitudinal. Utilizando essa técnica de foco, foi possível detectar um sulco raso, fissuras e outras falhas.

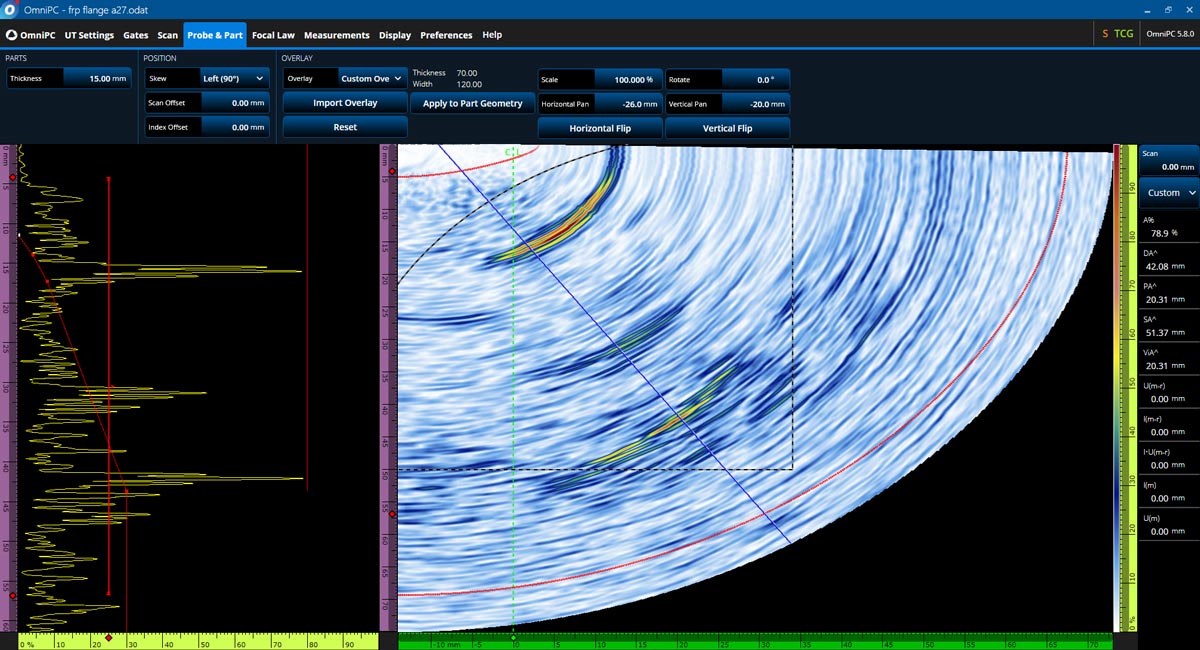

Figura 6. Detecção da fissura e da parte interna da corrosão de canto

Conclusão: requisitos da inspeção bem-sucedida de PA de flanges de FRP

Utilizando a configuração da sonda DMA e do OmniScan X3 com a frequência de sonda e estratégia de foco certas, foi possível detectar com sucesso fissuras e corrosão em flanges de FRP. Para facilitar a análise, a exibição de dados (mostrada na Figura 6) tem uma superposição personalizada projetada para corresponder à amostra do flange. Com base nos resultados do escaneamento, foi possível detectar e avaliar danos de corrosão no canto interno do flange, assim como da fissura conectada à superfície no componente de FRP.