Introdução

No processo de fabricação de circuito integrado de semicondutores, uma pastilha de silício é cortada em cubos para separá-la em matrizes individuais que são montadas em estruturas de chumbo e encapsuladas em chips eletrônicos.

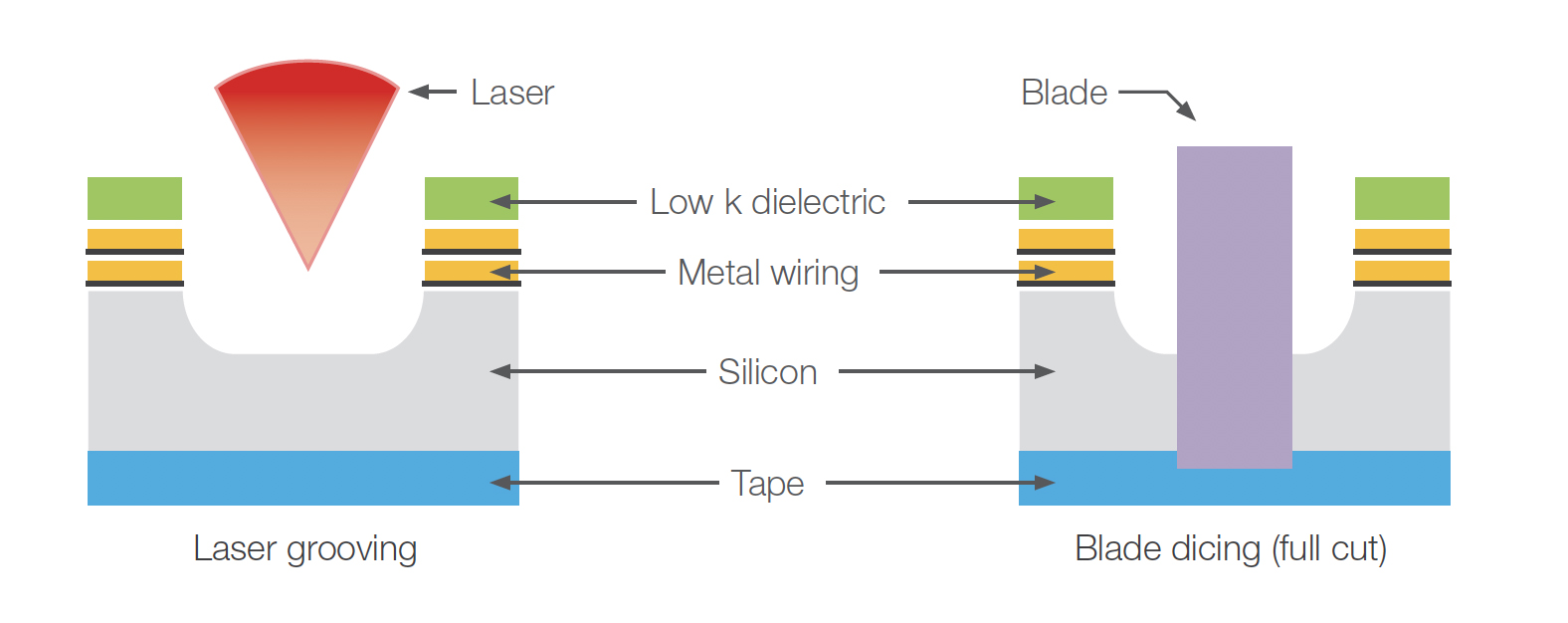

O processo de corte convencional usa uma lâmina muito afiada para cortar a pastilha de silício para separar as matrizes. No entanto, o corte em cubos da lâmina é problemático. Em particular, a lâmina pode tensionar as matrizes e a pastilha como um todo, não importa quão afiada seja. A necessidade de atingir matrizes cada vez menores e mais finas e a migração para materiais dielétricos e de cobre de baixo k exigiram a adição de ranhura da superfície do laser antes do processo de corte da lâmina para superar a delaminação do lado superior e rachaduras da subsuperfície do material dielétrico.

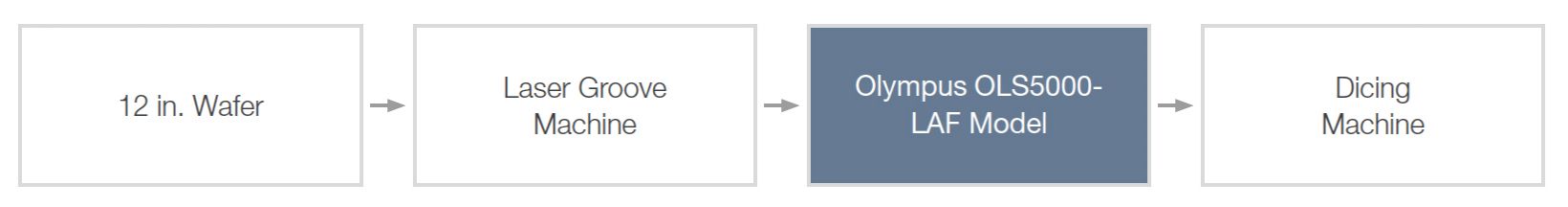

A ranhura a laser é um processo de duas etapas. Primeiro, um laser é usado para isolar a borda da matriz criando ranhuras de ‘trilho de trem’ através das camadas de superfície da pastilha e apenas na camada de silício. Em seguida, as passagens de laser subsequentes removem o material na ‘área’ entre os trilhos do trem. Uma vez que as áreas foram limpas, a pastilha é cortada em cubos com uma lâmina. Graças a esse processo de ranhura a laser, a lâmina só precisa cortar o silicone e nenhum outro material da superfície.

Medição do perfil de ranhuras de laser usando um microscópio confocal a laser

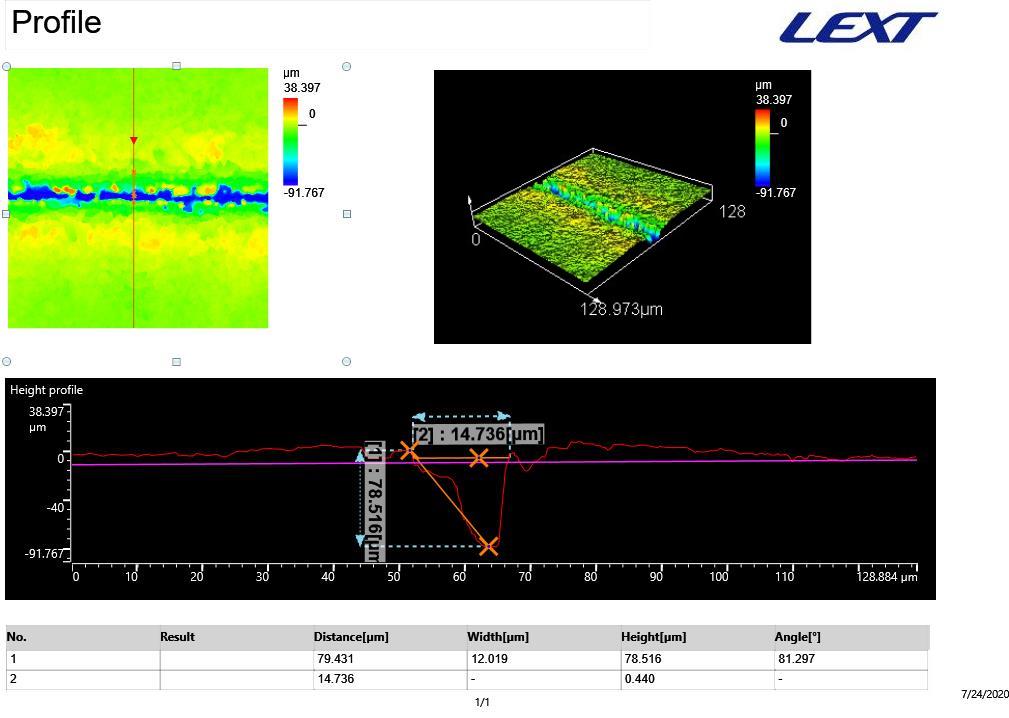

As vantagens da ranhura a laser tornaram-na o processo de fabricação de semicondutores preferido para o corte de pastilha. No entanto, a ranhura a laser também tem seus próprios desafios. O sistema de laser é complexo e precisa ser posicionado com precisão sobre a pastilha para garantir que ele crie ranhuras ao longo do perfil correto nas áreas mortas das matrizes. A própria ranhura deve ser extremamente precisa e estar em conformidade com o perfil e a tolerância definidos pelo fabricante. Para ajudar a garantir que seu sistema de laser seja configurado corretamente, os fabricantes precisam de uma ferramenta que lhes permita medir o perfil das ranhuras do laser para verificar se atendem à tolerância especificada.

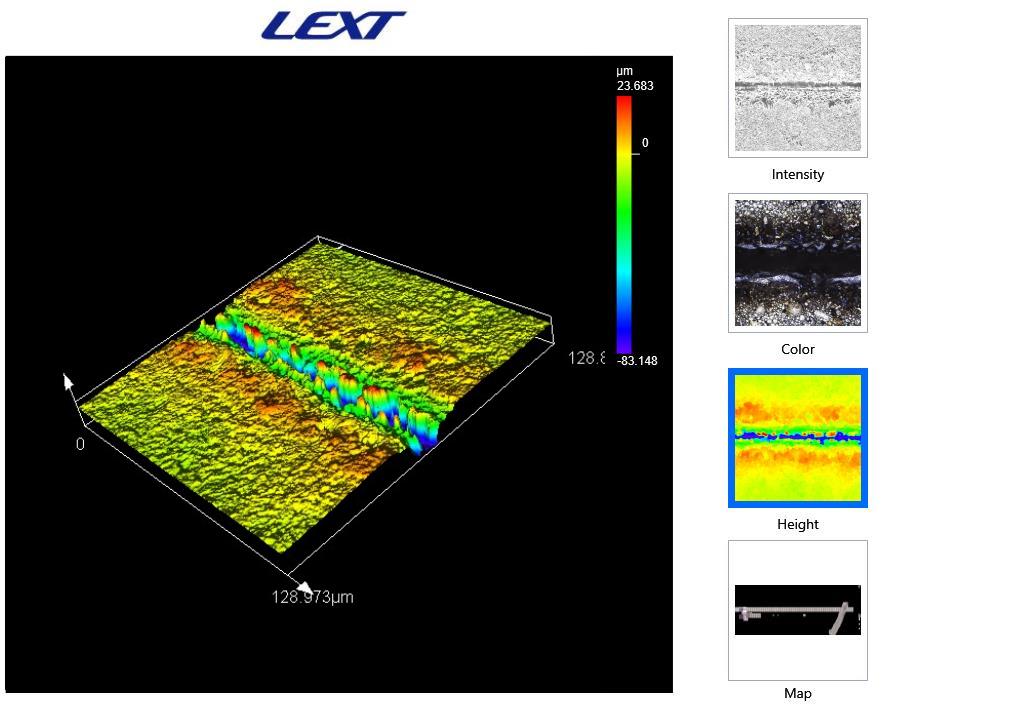

O microscópio confocal de varredura a laser OLS5000 da Olympus é adequado para fornecer medições precisas de perfis de ranhuras de laser. Ele pode fornecer os dados quantitativos necessários para verificar se as ranhuras atendem aos padrões de tolerância do fabricante. O microscópio oferece imagens rápidas e precisas de 300 mm × 300 mm (cerca de 12 pol. × 12 pol.) da platina motorizada que acomoda prontamente pastilhas de 12 polegadas. As funções de aquisição e análise do software do microscópio tornam simples para os operadores medir a profundidade e a largura dos perfis de ranhura do laser.

Vantagens de usar o microscópio OLS5000 para garantia de qualidade de ranhura a laser

- O microscópio oferece imagens rápidas e precisas e um grande movimento de platina motorizada de 300 mm × 300 mm (cerca de 12 pol. × 12 pol.) que acomoda prontamente platinas de 12 polegadas.

- O recurso de aquisição multiárea programável permite a aquisição multiponto automática de ranhuras a laser em uma pastilha.

- A combinação da fonte de laser de 405 nm do microscópio, escala óptica z de 0,8 nm, tecnologia de varredura 4K e lentes objetivas LEXT™ dedicadas fornecem perfil 3D preciso de ranhuras de laser durante o processo de aquisição.

- Os usuários podem criar um modelo de análise para medição automática da largura e profundidade dos perfis 3D de ranhuras a laser.

- Todos os dados de medição podem ser facilmente compilados em um único relatório de qualidade abrangente.

|  |

| Medições de perfil de sulco de laser |