Introdução

A inspeção típica completa de tubo não testa uma boa parte das extremidades dos tubos — devido às limitações do equipamento. Essas áreas devem ser inspecionadas manualmente, automaticamente com equipamento adicional, ou com corte e descarte. No entanto, todas as opções acima ocasionam processamento adicional e perdas para o tubo fabricado.

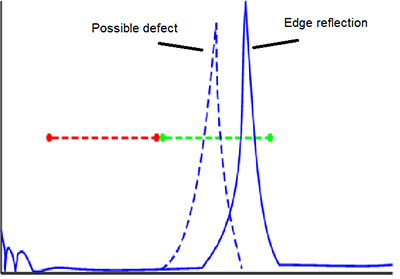

Desafios da inspeção de extremidade de tubo (EOT, sigla em inglês)Um sistema de teste ultrassônico que deixa apenas uma pequena parte da extremidade do tubo sem testar é vantajoso. Alguns modos de inspeção são naturalmente mais complicados que outros quando se trata de analisar extremidades de tubos. O modo transversal é o mais complicado para inspecionar extremidades de tubos, por causa do excesso de energia que reflete na borda do tubo e retorna à sonda Phased Array. Isso resulta em um eco de borda de amplitude muito alto (normalmente acima de 100%) dentro das portas de detecção transversal quando o calço de água se aproxima da extremidade do tubo. Nessas condições, é impossível distinguir os ecos da borda e outras indicações com o método de amplitude. |   |

Soluções Olympus para inspeção de extremidade de tubo (EOT, sigla em inglês)

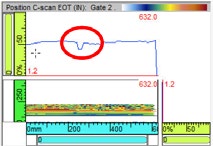

| Com um algoritmo especial e uma sequência de inspeção adaptada, os defeitos transversais na extremidade do tubo podem ser detectados usando a informação de tempo de voo. O sinal proveniente do tubo, normalmente, é constante ao redor do tubo quando se leva em consideração o tempo de voo. Quando um sulco é adicionado próximo à extremidade do tubo, o sistema detecta uma trajetória mais curta. |  | Para cada canal, as informações são analisadas usando parâmetros de algoritmo e o padrão de defeitos pode ser identificado. Quando uma quantidade específica de canais possui o mesmo padrão, o defeito é confirmado. |

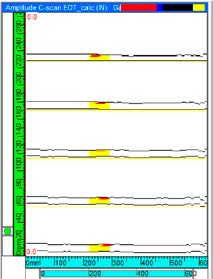

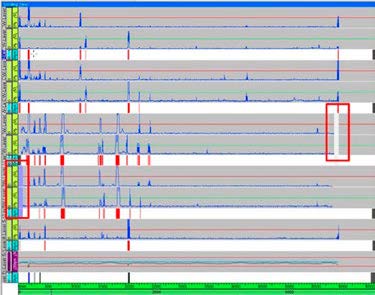

Resultados fornecidos pela solução EOT da OlympusOs defeitos confirmados são exibidos na mesma visualização de outros defeitos transversais com classificação “aprovado/reprovado” para as bordas dos tubos. Com este método, defeitos transversais podem ser detectados em até 5 mm da extremidade de um tubo com corte reto. Quando nenhum defeito é detectado, o software determina a apresentação na zona EOT, confirmando que a inspeção EOT foi realizada no tubo. |  |

Principais vantagens desta solução EOT

O algoritmo especial e a sequência adaptada demonstram que o comprimento não testado de todos os modos de inspeção pode ser reduzido a 5 mm da extremidade do tubo. Quando o tubo precisa passar por um processamento adicional nas extremidades após a inspeção final, na maioria dos casos, um comprimento mínimo de 5 mm é o suficiente para eliminar a necessidade de uma estação de inspeção adicional, o que economiza tempo e recursos.