Visão Geral

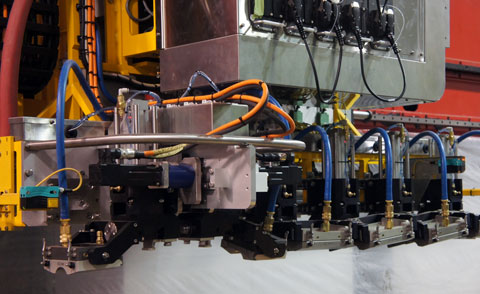

Os sistemas ERW offline usam tecnologia Phased Array (PA) para inspecionar cordões de solda e a zona afetada pelo calor (HAZ) de tubos soldados por resistência elétrica (ERW) usados na indústria de petróleo e gás para produtos tubulares de petróleo (OCTG) e dutos. Duas sondas PA, uma posicionada em cada lado da solda, fornecem cobertura completa da solda e HAZ em uma amplitude constante.

Controle de qualidade estrito da solda e HAZ na linha de produção de tubos ERW

As sondas Olympus PA de alta qualidade são integradas em nossos sistemas de teste ERW offline totalmente automatizados para atender aos rigorosos requisitos de inspeção de solda, bem como aos padrões internacionais que regem a fabricação de tubos. Os sistemas automatizados podem ser instalados em qualquer parte do processo de fabricação e as opções de configuração flexíveis oferecem aos fabricantes soluções adequadas às suas necessidades. O sistema inspeciona as superfícies interna e externa da costura de solda em tubos ERW, variando de 60,3 mm a 660,4 m de diâmetro externo, além da zona afetada pelo calor (ZTA). Os seguintes defeitos típicos são detectados na solda usando o sistema de inspeção de solda dedicado:

- Rachaduras longitudinais

- Furos perfurados (TDHs)

- Defeitos de laminação na ZTA (até 25 mm de cada lado da solda)

Principais recursos da solução integral automatizada de ERW offline

- Cobertura completa da solda e HAZ fornecida pela varredura de sondas Phased Array em amplitude constante

- Rastreamento de solda automático e posicionamento da sonda ao vivo (para algumas configurações)

- Centros de posicionamento automático da sonda com a linha de solda antes da inspeção

- A dependência da habilidade do operador é minimizada

- Troca fácil e rápida usando suportes de sonda predefinidos e arquivos de configuração salvos

- A inspeção de solda pode ser combinada com a inspeção de corpo inteiro para atender a todas as necessidades com um sistema

Opções de Configuração

Várias configurações de sistema estão disponíveis para realizar a inspeção offline de soldas por resistência elétrica de acordo com suas necessidades e especificações.

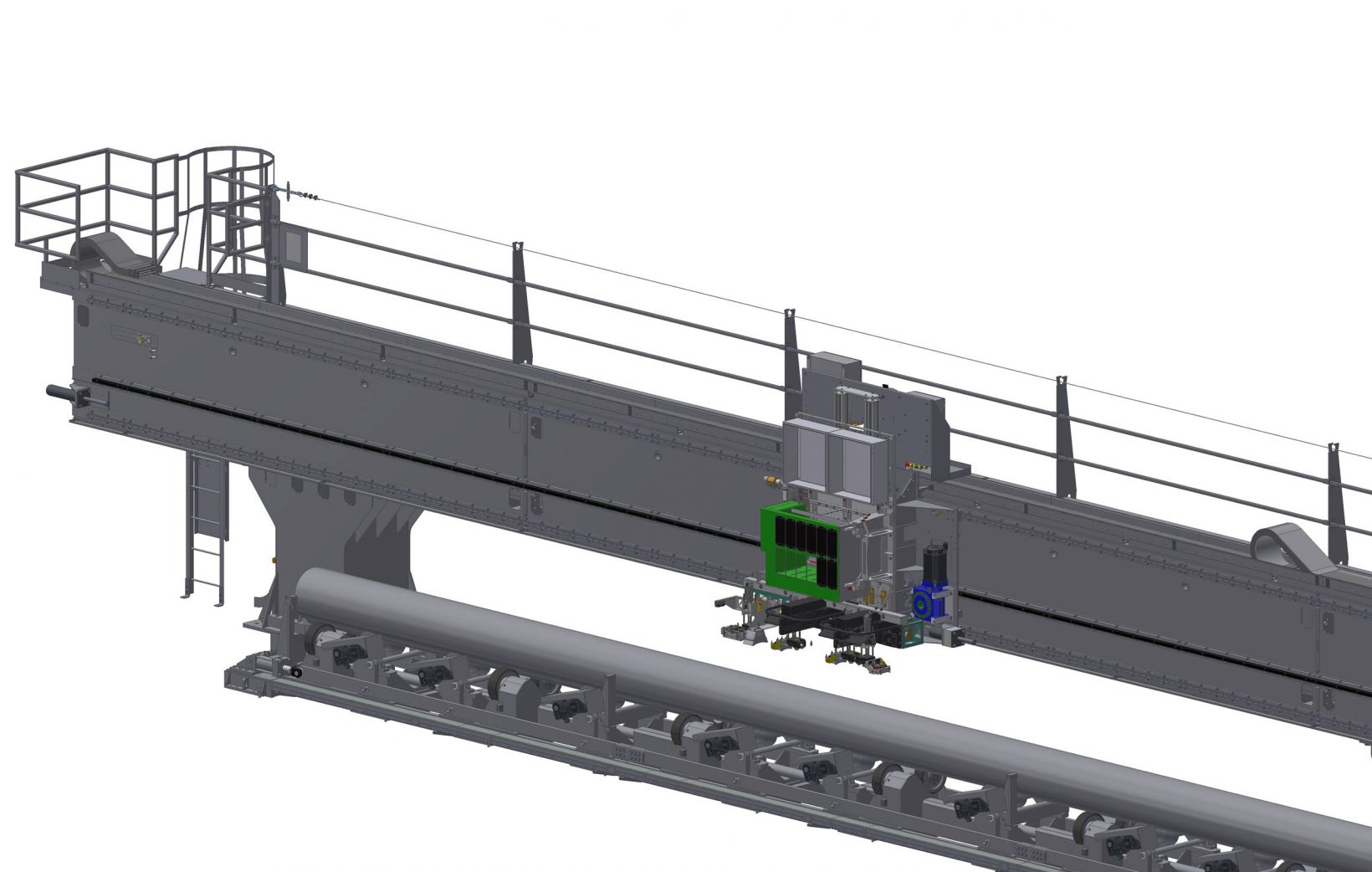

Inspeção de solda dedicada guiada por pórtico

O sistema de inspeção de solda dedicado pode ser montado em um sistema de pórtico, permitindo a inspeção de tubos cortados no comprimento certo em uma área designada. A abordagem do pórtico fornece maior controle das extremidades não testadas, minimizando os comprimentos. Os calços de água são montados em um eixo acionado por servomotor para posicionamento preciso, calibração automática, posicionamento automático da sonda e rastreamento automático de solda (para certas configurações).

Solda combinada e inspeção de corpo inteiro

A solda dedicada e o sistema ERW-OL de corpo inteiro combinam as duas inspeções no mesmo pórtico.

Duas configurações são possíveis: a soldagem e a inspeção de corpo inteiro em lados opostos do pórtico para produtividade máxima ou combinada em um lado para reduzir a pegada em comparação com a configuração dos dois lados.

Vários modos são possíveis para atender aos requisitos de inspeção, incluindo inspeção de corpo inteiro usando todos os modos (longitudinal, transversal, laminação e medição de espessura de parede) e modo de detecção de laminação apenas para a inspeção de extremidade de tubo de tubos de linha. A inspeção de solda dedicada é sempre realizada com o controle mais rigoroso.

Quando combinadas com a inspeção de corpo inteiro, opções como posicionamento automático de solda e rastreamento de desvio de solda podem ser incluídas para otimizar o tempo de inspeção e fornecer rastreabilidade.

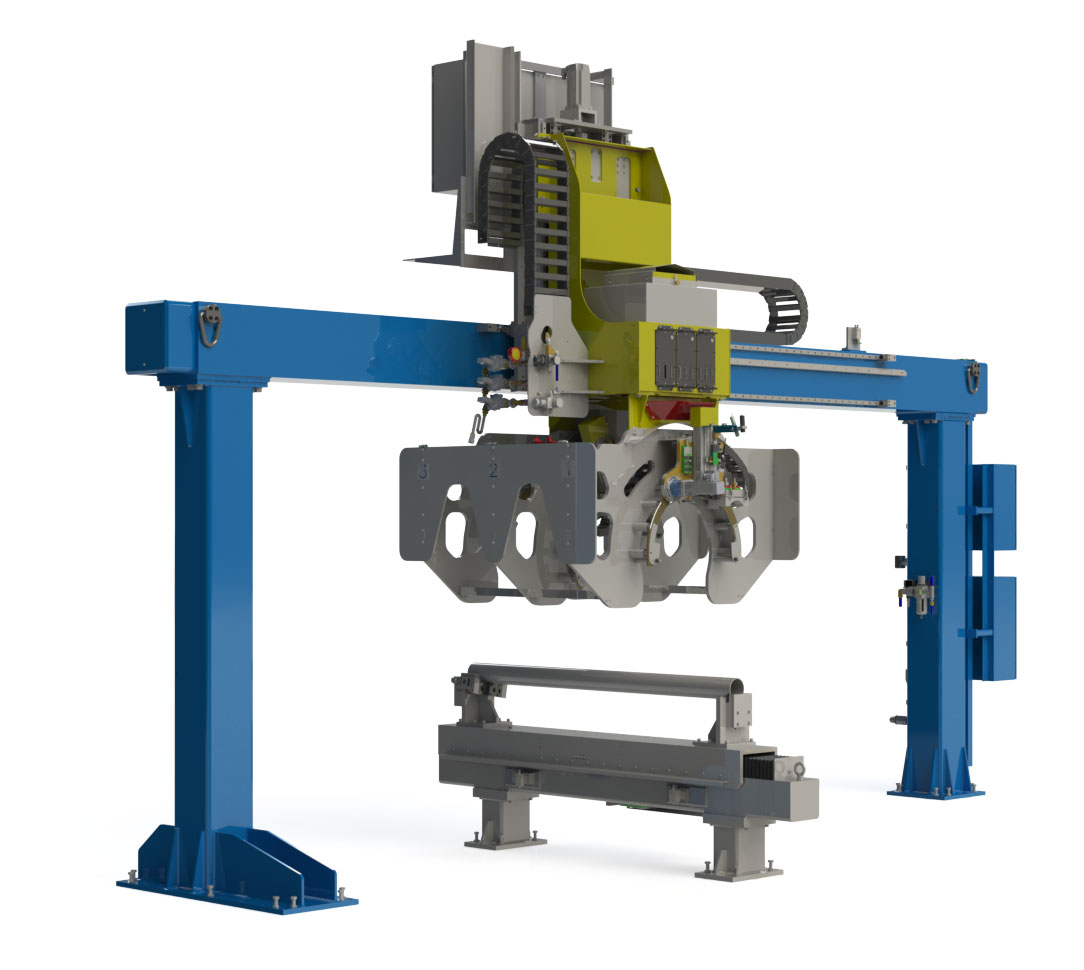

Inspeção de solda dedicada — Sistema de alimentação do transportador

Uma configuração de passagem pode ser usada para inspecionar tubos ERW cortados no comprimento. Usando a mesma plataforma mecânica e sondas que nosso sistema inline de soldas por resistência elétrica (para tubos de comprimento infinito), este sistema ERW offline pode ser instalado em um transportador de alimentação. Uma sequência de automação especial, acoplada a sensores e rodas codificadoras, inspeciona os tubos rapidamente com alto nível de confiabilidade e repetibilidade.

O sinal de rastreamento de solda aciona automaticamente as sondas de detecção de falhas para ajudar a garantir o posicionamento ideal durante a inspeção e para registrar a posição da solda para rastreabilidade.

Quando as linhas de solda têm deslocamento limitado e o rastreamento automático não é necessário, uma opção de custo mais baixo usa uma sonda de perfil de solda fixa e alarme para avisar o operador quando a aquisição se desvia da região de interesse. Mesmo sem um eixo acionado por servomotor, as sondas PA fornecem cobertura completa da solda e HAZ em uma amplitude constante.

Sistema ERW-OL Phased Array usado para tubos cortados no comprimento

Calibração automatizada

A bancada de calibração automática tem 2 finalidades:

- Permitir que o operador calibre o sistema de forma rápida e eficiente, sem interrupção.

- Executar a sequência de entrada e saída de calibração na velocidade da linha sem ter que chamar de volta o tubo de referência na linha do transportador.

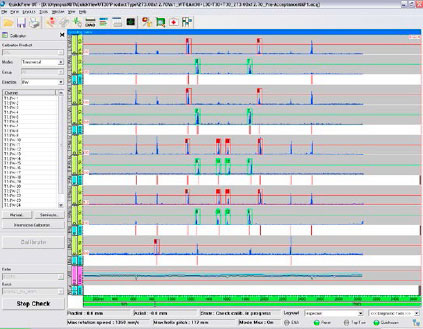

Software e Unidade de Aquisição

Unidade de aquisição Phased Array

O módulo QuickScan™ PA 32:256 possui classificação IP55 e projetado para se integrar com facilidade a ambientes industriais.

Fácil de configurar

O software QuickView™ facilita a configuração do sistema, a aquisição e o gerenciamento de dados.

O assistente do software simplifica a criação de configurações para peças de tamanhos diferentes. A configuração da inspeção e os parâmetros de calibração para cada diâmetro de barra são salvos e consultados com facilidade. Os resultados finais são misturados e exibidos para clara diferenciação entre os tubos aprovados e reprovados.

- Acesso rápido às configurações de inspeção predefinidas

- Restringe o acesso a usuários determinados para minimizar os erros causados pelos operadores

- Armazena as informações de inspeção e de calibração para rastreabilidade

- O sistema pode ser integrado à aplicação de inspeção de modo a reduzir a intervenção humana

Especificações

Desempenho do sistema

| Alcance do produto padrão | Diâmetro | 60,3 mm a 660,4 mm (2,375 pol. a 26 pol.) (diâmetros maiores possíveis para certas configurações) |

|---|---|---|

| Alcance do produto padrão | Espessura da parede | 3 mm a 16 mm (0,118 pol. a 0,630 pol.) (medições de parede mais espessa também são possíveis mediante solicitação) |

| Alcance do produto padrão | Velocidade | De 600 mm/seg a 1.500 mm/seg segundo a configuração do sistema e tamanho do produto |

| Alcance do produto padrão | Cobertura | Conforme a configuração do sistema, a seguinte cobertura pode ser aplicada:

|

| Apresentação de dados | Resultados da inspeção em tempo real | C-scan, A-scan, B-scan, registros e em alarmes |

| Modos de inspeção | Modos típicos de inspeção | Medição longitudinal, transversal, laminação e espessura da parede |

| Temperatura do tubo | Até 60 °C (140 °F) | |

| Recursos de detecção para defeitos típicos de referência | Repetibilidade | Entalhes longitudinais: <2 dB; Entalhes transversais (apenas inspeção de corpo inteiro: <3 dB 3,2 mm TDH: <3 dB; 1,6 mm TDH: <4 dB; Orifício de fundo plano de 6,35 mm (FBH): <3 dB ≥3,2 mm FBH: <4 dB, ≥1,6 mm FBH: <5 dB, ≥0,8 mm FBH: <5 dB, |

| Recursos de detecção para defeitos típicos de referência | Normas | ISO, API |

| Relatório e armazenamento de dados | Tipos de relatórios | Relatórios de verificação de calibração, calibração e inspeção personalizado pelo usuário |

| Relatório e armazenamento de dados | Armazenamento | Armazenamento de dados da inspeção da base de dados em tempo real |