1. Общие сведения

Качество транспортного средства определяется качеством всех его компонентов, и производители должны обеспечить соответствие этих компонентов жестким стандартам качества. Производители также должны учитывать такие требования, как снижение выбросов вредных веществ, топливную эффективность, долговечность и нормативные стандарты. С учетом возрастающей сложности автозапчастей и компонентов, производители должны уделить особое внимание характеристикам материалов, монтажным допускам и промышленной чистоте, – поскольку все эти параметры влияют на долговечность и прогнозируемый срок службы конечного продукта. Загрязняющие частицы могут напрямую влиять на надежность детали, особенно если при ее изготовлении используются компоненты от нескольких поставщиков. Поскольку системы и компоненты дают усадку, даже самые мелкие частицы могут привести к катастрофическому отказу; поэтому контроль промышленной чистоты и целостности компонентов и жидкостей крайне необходим.

2. Область применения

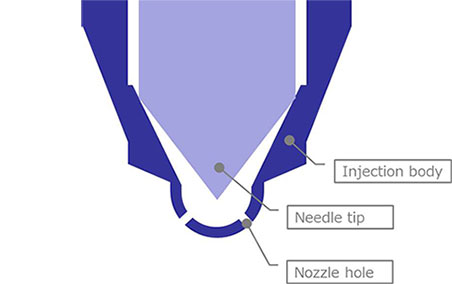

Дизельный инжектор является незаменимой высокоточной деталью дизельных двигателей. На конце инжектора имеется небольшое выходное отверстие (диаметром от 50 до 250 мкм), через которое дизельное топливо под большим давлением впрыскивается в камеру сгорания двигателя (Рис. 1). При засорении выходного отверстия загрязнениями может снизиться эффективность работы двигателя, что может привести к повреждению двигателя или инжектора. Проверка чистоты дизельных инжекторов является одним из важнейших этапов их производства и помогает предотвратить повреждение двигателя металлической стружкой или другими частицами.

Рис. 1: Схема устройства дизельного инжектора

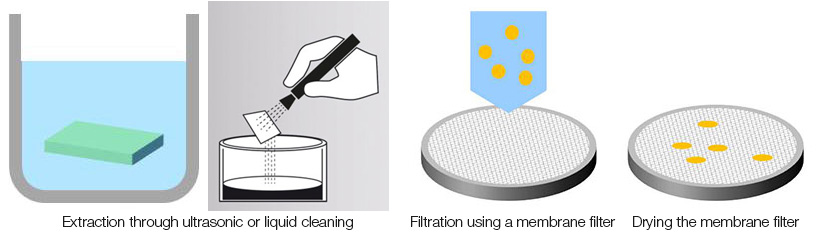

Подсчет количества загрязняющих частиц является ключевым методом оценки чистоты инжекторов. Сначала загрязняющие частицы удаляются с помощью потока жидкости или в ультразвуковой ванне. Смывочный раствор затем пропускается через мембранный фильтр для сбора извлеченных частиц, после чего мембрана фильтра высушивается для дальнейшего анализа. После всех подготовительных этапов частицы, осевшие на поверхности фильтра, анализируются с помощью микроскопа (Рис. 2). По завершении количественной оценки размера и количества частиц полученные данные должны быть проверены и проанализированы в соответствии с промышленными стандартами для определения степени промышленной чистоты инжектора.

Рис. 2: Процесс контроля чистоты дизельного инжектора

3. Решение Olympus

Система контроля промышленной чистоты CIX100 от компании Olympus является специализированным готовым решением для производителей, которым необходимо выполнять оценку чистоты важных компонентов, обеспечивать их соответствие корпоративным и промышленным стандартам и документировать результаты для передачи заказчикам. Система автоматически сканирует всю поверхность мембранного фильтра, используя комбинацию технологии расширенной микроскопии, моторизованного двухосевого предметного столика, цифровой камеры и программного обеспечения. Отражающие и неотражающие частицы одновременно подсчитываются и сортируются по размерным классам в соответствии с применимыми стандартами. Система CIX100 поддерживает основные международные стандарты, в том числе: ISO 16232-10 (A) (N) (V), VDA 19.1 (A) (N) (V), ISO 4406, ISO 4407, ISO 12345, NAS 1638, NF E48-651, NF E48-655 и SAE AS4059.

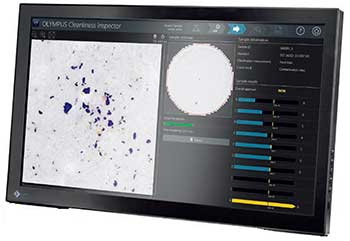

Все сопутствующие данные, включая изображения в реальном времени и обзорные изображения, отображаются на одном экране в режиме реального времени в ходе контроля (Рис. 3), а функция карты статистического контроля предоставляет визуальное представление уровня соответствия классов частиц для большей достоверности. Миниатюры изображений каждого обнаруженного загрязнения выводятся на экран вместе с соответствующими линейными измерениями для упрощения просмотра данных, а результаты вносятся в отчет с помощью индивидуально настраиваемых шаблонов Microsoft Word. Возможность длительного хранения данных в памяти системы обеспечивает доступ к результатам и заключениям для просмотра в будущем.

Рис. 3: Различение функцией обработки изображений типов загрязнений, обнаруженных системой контроля промышленной чистоты |

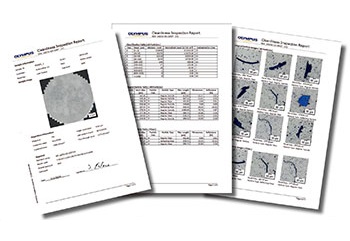

Рис. 4: Отчет об анализе чистоты |