Введение

Мировой спрос на чугун и сталь постоянно увеличивается, в то время как цены на сырье, энергию и транспорт продолжают расти. Традиционные установки требуют больших капитальных затрат и затрат на электроэнергию. Коксовые печи и агломерационные установки на металлургическом комбинате не только дороги, но и оказывают негативное воздействие на окружающую среду из-за высокого уровня выбросов углекислого газа.

Железо прямого восстановления (DRI) — это метод очистки железной руды при более низких температурах, с меньшими затратами энергии и меньшими масштабами производства. Метод DRI использует природный газ для восстановления железной руды с получением «губчатого железа» с концентрацией Fe (90–94%), аналогичной концентрации чугуна в чушках. Это «губчатое железо» является отличным сырьем для электрических печей, используемых на мини-заводах. Метод DRI привлекает все большее внимание как экономичный и экологически жизнеспособный процесс, обеспечивающий стабильный источник чистого железа, особенно при наличии недорогого сланцевого газа.

Почему так важна идентификация фаз с помощью XRD?

Знание минералогического состава железорудного сырья при прямом восстановлении железа имеет решающее значение для контроля затрат и оптимизации технологических операций. Определение минерального состава поступающего сырья при производстве железа методом DRI важно по нескольким причинам:

- Стоимость сырья зависит от сорта руды. Просеивание поступающей руды может помочь определить, является ли руда низкосортной или высокосортной.

- Знание минералогии руды помогает операторам определять оптимальные условия обработки, — такие как температура и химическая смесь, — для достижения наилучшего выхода продукции и контроля производственных затрат.

- Контроль сортности руды для получения однородного минералогического состава позволяет операторам стабилизировать условия на заводе.

Определение минералогического состава DRI может повлиять на стоимость сырья, затраты на переработку и цену готовой продукции. Рентгеновская дифракция (XRD) может идентифицировать и количественно определить важные минералы железной руды, такие как высокосортный гематит и низкосортный магнетит и гетит. XRD также позволяет идентифицировать жильные минералы, включая глинозем, кремнезем, гиббсит, кварц и каолинит, которые усложняют технологические операции.

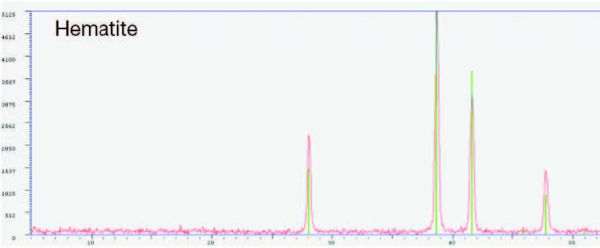

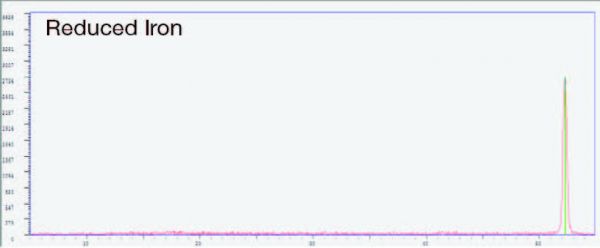

Следующие ниже дифрактограммы поступающего сырья DRI показывают предпочтительные фазы гематита и магнетита, все наблюдаемые пики соответствуют ожидаемым для этих двух минеральных фаз.

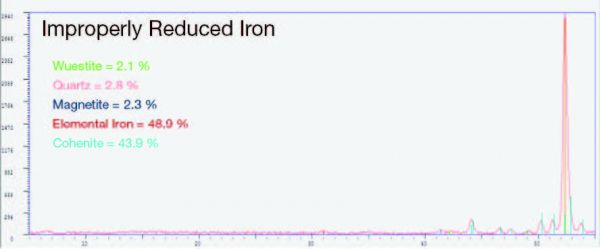

Мониторинг процесса также важен для обеспечения полного восстановления руды из оксида железа до металлического железа. Неполная реакция приведет к денежным потерям из-за снижения продуктивности. И наоборот, если позволить процессу длиться дольше, чем необходимо, это приведет к финансовым потерям из-за использования дополнительной энергии и топлива.

XRD идентифицирует различные присутствующие фазы. Метод относительной интенсивности (RIR) используется для количественной оценки результатов.

Рентгенодифракционный анализ (XRD) — надежный метод определения минералогии руды и фаз процесса. В настоящее время на заводах DRI используются методы мокрой химии, которые не так точно определяют минеральные фазы. Они также отправляют образцы во внешнюю лабораторию для XRD-анализа, что достаточно дорого и занимает много времени. Компания Olympus предлагает портативные дифрактометры, которые позволяют проводить анализ на месте. Простая подготовка проб и быстрое время анализа позволяют операторам тестировать несколько образцов для полного мониторинга сырья и процесса и немедленного принятия решений в полевых условиях.

ЗаключениеВ дифрактометрах Olympus используется запатентованная технология, разработанная для программы NASA Mars Rover. Дифрактометры обеспечивают быстрые и точные измерения сырьевых материалов DRI на месте в рамках контроля качества.

Преимущества:

|  Переносной дифрактометр TERRA |