Применение:

Измерение уровня жидкости в контейнере или трубе с использованием неинвазивного метода (непосредственное измерение уровня) или определение присутствия/отсутствия жидкости в герметичной емкости.

Предпосылка:

Самый простой метод измерения уровня жидкости – с использованием щупа или индикаторного поплавка. Однако, в некоторых случаях этот способ использовать невозможно, например, при измерении уровня жидкости в герметичных емкостях, которые не могут быть открыты, или их содержимое не может быть подвержено воздействию воздуха. Кроме этого, иногда возникает необходимость быстрого автоматического измерения уровня жидкости в большом количестве емкостей в процессе их наполнения. В подобных случаях оптимальным решением часто является измерение уровня жидкости с помощью ультразвука. Ультразвуковой неразрушающий контроль также применяется в следующих случаях:

- Измерение уровня едких и химически активных жидкостей при контроле процессов химического обогащения. В этих случаях емкости не могут быть вскрыты по причинам безопасности, а свойства химических препаратов не позволяют установить внутренний поплавковый уровнемер.

- Обнаружение в трубопроводах стоячих жидкостей. Некоторые технологические операции требуют проверки наличия или отсутствия жидкостей в трубопроводах. В частности, такие измерения проводятся при необходимости открыть или разрезать трубопровод в процессе его обслуживания.

- Поточный контроль уровня жидкости в различных автомобильных узлах, таких как баки для горючего, коробки передач, поддоны картеров и дифференциалы. В данном случае необходимы быстрые и надежные измерения средствами неразрушающего контроля. В некоторых случаях, контрольно-измерительные приборы используются в комбинации с автоматическим манипулятором для позиционирования ПЭП при измерении заполненных контейнеров в режиме онлайн. Выходы приборов используются для активации краскометов, с помощью которых маркируются контейнеры, где уровень заполнения выходит за допустимые пределы.

- Измерение в нефтеперерабатывающих системах толщины слоя жидких нефтепродуктов, находящегося поверх слоя воды. В принципе, можно измерить толщину одиночного слоя любой жидкости, находящейся поверх другой жидкости, если акустический импеданс этих жидкостей различен.

В целом, измерения уровня жидкости разделяются на два типа: в первом случае требуется измерение реального уровня жидкости (по глубине или по высоте), во втором случае необходимо только определить наличие/отсутствие жидкости в выбранной точке. Описания этих двух типов измерений приведены ниже.

Оборудование для измерения уровня жидкости:

Уровень жидкости обычно измеряется эхо-импульсным методом, с использованием стандартных ультразвуковых толщиномеров или дефектоскопов с широким диапазоном измерения. Выбор преобразователей зависит от требований контроля (чаще всего это ПЭП с частотой 1 МГц – 2,25 МГц). Мы рекомендуем использовать любые из нижеперечисленных приборов:

- Толщиномеры 38DL PLUS® и 45MG с ПО для одноэлементных ПЭП: Эти прецизионные толщиномеры могут быть настроены на измерение уровня жидкости, обеспечивают высокий/низкий пороги сигнализации, сохраняют данные для учета и документации, а также имеют цифровой дисплей. Диапазон измерений обычно достигает 125 мм.

- Дефектоскопы EPOCH 650® и EPOCH 6LT: Эти дефектоскопы способны измерять очень длинные УЗ-пути по жидкости (теоретически больше 1,25 м).

Диапазон и точность измерений этих приборов будут зависеть от условий проведения анализа. Для большинства жидкостей точность измерения составляет ± 2,5 мм.

Порядок измерения уровня жидкости:

Для измерения уровня жидкости в емкости, преобразователь приставляется ко дну емкости с использованием контактной жидкости. Электрический сигнал, поступающий с прибора на преобразователь, вызывает короткий ультразвуковой импульс, который проникает через стенку емкости и попадает в жидкость. Проходя через жидкость, импульс достигает поверхности жидкости, отражается от нее и возвращается обратно на преобразователь.

Эхо-сигнал от поверхности жидкости с точностью отсчитывается от временной точки

электронного нуля, установка которой позволяет вычесть от общего времени время

прохождения ультразвука через стенку емкости. Время прохождения

ультразвукового сигнала до отражающей поверхности и обратно преобразуется в

значение уровня жидкости по следующей формуле:

h = vt/2

Где:

h = уровень жидкости

v = скорость звука в жидкости

t = время прохождения ультразвука до отражающей поверхности и обратно

Уровень жидкости отображается на цифровом экране. Для наиболее эффективного

использования этого способа измерения уровня жидкости необходимо учитывать

следующие факторы:

1. Тип и толщина материала стенок емкости. Учитывайте эти факторы в первую очередь

применительно к свойствам и диапазону уровней жидкости. Стальные емкости с

толстыми стенками могут серьезно ограничить минимальный измеряемый уровень

жидкости из-за эффекта отзвука. Пластмассовые емкости, в свою очередь, обладают

акустическими свойствами, близкими к акустическим свойствам большинства

жидкостей, поэтому обеспечивают эффективную передачу ультразвука с

преобразователя в жидкость, уменьшая отзвук до минимума.

2. Состояние поверхности стенок емкости. Корродированные или изъязвленные

поверхности могут искажать ультразвуковой импульс, поступающий в жидкость, и тем

самым затруднять измерения или делать их совершенно невозможными.

3. Кривизна емкости. Сильно искривленные емкости могут искажать ультразвуковой

импульс и приводить к нарушению контакта преобразователя с емкостью, не позволяя

получить надежные результаты измерений.

4. Препятствия. УЗ-путь между дном контейнера и поверхностью жидкости должен быть

свободен, не иметь перегородок или заполненных труб.

5. Акустические свойства жидкости. Степень рассеяния ультразвука в жидкости часто

определяет максимальный измеряемый уровень жидкости. Как правило, жидкости с

высокой степенью вязкости или с высокой концентрацией твердых частиц больше

всего рассеивают ультразвук.

6. Влияние температуры. Изменение температуры жидкости приводит к изменению

скорости распространения в ней ультразвука. Если компенсация скорости

ультразвука настроена на приборе неправильно, показание уровня жидкости будет

неверным.

7. Пузырьки газа. Пузырьки воздуха или других газов рассеивают звуковые волны и

часто дают ложные показания (или вовсе мешают считыванию данных).

8. Движение поверхности жидкости. Для получения точного эхо-сигнала поверхность

жидкости в емкости должна оставаться неподвижной.

9. Состав жидкости. Для получения точных результатов измерения жидкость должна

быть равномерной по составу и иметь одинаковую температуру.

10. Качество акустического контакта между преобразователем и стенкой емкости.

Необходим равномерный акустический контакт между ПЭП и стенкой емкости для

прохождения ультразвукового импульса с преобразователя через стенку емкости в

жидкость.

Оборудование для определения наличия/отсутствия жидкости:

Для определения наличия/отсутствия жидкости эхо-импульсным методом, мы рекомендуем использовать дефектоскопы серии EPOCH® производства Olympus. Выбор преобразователя будет зависеть от типа жидкости и длины пути ультразвука.

Порядок определения наличия/отсутствия жидкости:

Выбор режима

контроля зависит от конкретных условий. Чаще всего используется эхо-импульсный

режим, если объектом контроля является емкость или труба, форма которой

обеспечивает передачу ультразвукового импульса через жидкость и прием

эхо-сигнала от противоположной стенки емкости. Отсутствие или наличие жидкости

может быть отмечено визуальной или акустической сигнализацией. В режиме

импульс-эхо, сигнал от преобразователя проникает в стенку емкости. Если в

контрольной точке есть жидкость, часть ультразвуковой энергии проходит через

жидкость, отражается от противоположной стенки емкости и возвращается через

жидкость и стенку емкости обратно на преобразователь. Если жидкости нет, то донный

эхо-сигнал отсутствует. Однако при этом может наблюдаться некоторое количество

эхо-сигналов от внутренней поверхности стенки емкости, с которой контактирует

преобразователь. Для такого теста обычно используются низкочастотные

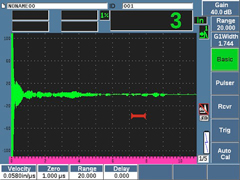

контактные преобразователи. На рис. ниже, контактный преобразователь (2,25 МГц)

установлен на стенке стального контейнера шириной 45 мм. Эхо-сигналы в левой части

экрана представляют многочисленные реверберации в стенке емкости; в зоне

красного строба эхо-сигналы отсутствуют.

Выбор режима

контроля зависит от конкретных условий. Чаще всего используется эхо-импульсный

режим, если объектом контроля является емкость или труба, форма которой

обеспечивает передачу ультразвукового импульса через жидкость и прием

эхо-сигнала от противоположной стенки емкости. Отсутствие или наличие жидкости

может быть отмечено визуальной или акустической сигнализацией. В режиме

импульс-эхо, сигнал от преобразователя проникает в стенку емкости. Если в

контрольной точке есть жидкость, часть ультразвуковой энергии проходит через

жидкость, отражается от противоположной стенки емкости и возвращается через

жидкость и стенку емкости обратно на преобразователь. Если жидкости нет, то донный

эхо-сигнал отсутствует. Однако при этом может наблюдаться некоторое количество

эхо-сигналов от внутренней поверхности стенки емкости, с которой контактирует

преобразователь. Для такого теста обычно используются низкочастотные

контактные преобразователи. На рис. ниже, контактный преобразователь (2,25 МГц)

установлен на стенке стального контейнера шириной 45 мм. Эхо-сигналы в левой части

экрана представляют многочисленные реверберации в стенке емкости; в зоне

красного строба эхо-сигналы отсутствуют.

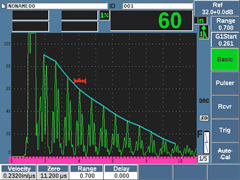

При установке строба во временной точке, в которой ожидается эхо-сигнал от дальней стенки, оператор может контролировать состояние жидкости. При наличии жидкости, в зоне строба появляется эхо-сигнал, как видно на рис. справа.

В некоторых

случаях, эхо-импульсный режим использовать нельзя. Если на пути распространения

ультразвука в жидкости имеются препятствия, определение наличия/отсутствия

жидкости производится на основании эффекта отзвука (ringdown). В этом случае, требуется

чистая ровная поверхность для обеспечения равномерного акустического контакта.

Ультразвуковой прибор реагирует на изменения в эхо-сигналах от стенки, к которой

приставлен преобразователь. Эффект напоминает звонящий колокол, подвешенный в

воздухе в одном случае и погруженный в жидкость в другом. Жидкость заглушает

акустическую энергию гораздо быстрее, чем воздух. Ультразвуковой прибор как бы

«слушает» эхо-сигнал и по его типу определяет наличие или отсутствие жидкости в

конкретной точке.

В некоторых

случаях, эхо-импульсный режим использовать нельзя. Если на пути распространения

ультразвука в жидкости имеются препятствия, определение наличия/отсутствия

жидкости производится на основании эффекта отзвука (ringdown). В этом случае, требуется

чистая ровная поверхность для обеспечения равномерного акустического контакта.

Ультразвуковой прибор реагирует на изменения в эхо-сигналах от стенки, к которой

приставлен преобразователь. Эффект напоминает звонящий колокол, подвешенный в

воздухе в одном случае и погруженный в жидкость в другом. Жидкость заглушает

акустическую энергию гораздо быстрее, чем воздух. Ультразвуковой прибор как бы

«слушает» эхо-сигнал и по его типу определяет наличие или отсутствие жидкости в

конкретной точке.

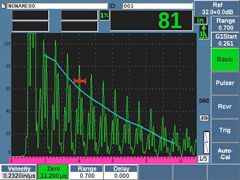

Данный тип контроля обычно выполняется с использованием преобразователя с линией задержки. На рис. ниже показан типичный реверберационный УЗК стального контейнера с использованием преобразователя с линией задержки V206-RB (5 МГц). Верхний А-скан представляет реверберацию эхо-сигнала от стенки под слоем жидкости. Огибающая эхо-сигнала построена с помощью функции DAC. Нижний А-скан отображает большие эхо-сигналы, полученные от противоположной стенки, где демпфирующий эффект жидкости на внутренней поверхности больше не является фактором. Перемещая преобразователь вверх-вниз по стенке контейнера и отслеживая переходную точку между двумя схемами, оператор может определить верхний предел жидкости в контейнере.

|  |