Сканер COBRA и дефектоскоп OmniScan MX2 – контроль состояния змеевиков теплообменников во время производства

Введение

Контроль качества теплообменных труб представляет некоторые сложности ввиду большого количества контролируемых сварных швов и непосредственной близости труб. Для обеспечения доступа к сварным швам и высокой производительности важно использовать инструмент, оптимизированный для данного типа контроля. Сканер COBRA® производства Olympus может быть использован для контроля труб в диапазоне диаметров от 21,3 до 114,3 мм НД. На сканере может быть установлено два ПФР в случаях с ограниченными зазорами. Данная инструкция по применению описывает пример из практики одного из наших клиентов, успешно использовавшего решение COBRA в комбинации с дефектоскопом OmniScan® для ультразвукового ФР-контроля (взамен радиографическому контролю).

Преимущества УЗК-ФР перед радиографическим контролем

Dreifeld Materialprüftechnik GmbH – немецкая компания, занимающаяся контролем качества, – получила заказ на выполнение полной диагностики состояния змеевиков теплообменников на производственном предприятии. Многочисленные трубы и отводы используются в энергетических системах для воздушно-жидкостного охлаждения.

Несмотря на то, что радиографический контроль (РК) был основным методом НК, предложенным производителем, компания Dreifeld заключила, что целесообразнее будет использовать ультразвуковой метод контроля (УЗК).

Есть несколько причин для принятия такого решения. Во-первых, РК потребовало бы в два раза больше контролеров и, поскольку обеспечение безопасной рабочей зоны – достаточно затруднительно, единственным решением было бы проведение контроля ночью, при отсутствии остального персонала. По оценочным данным, на выполнение проекта с использованием РК ушло бы в пять раз больше времени, чем при использовании УЗК; а если учесть высокую тарифную ставку за работу в ночную смену, то проект обошелся бы компании слишком дорого. Кроме того, РК требует дополнительных издержек на расходные материалы (пленка, химические вещества, утилизация отходов свинцовой фольги). Другой важный аргумент в пользу выбора УЗК (а не РК) – вероятность обнаружения дефектов. К примеру, такой критический дефект, как боковой непровар шва, плохо выявляется в процессе РК.

Решение, использующее сканер COBRA и технологию фазированных решеток (ФР)

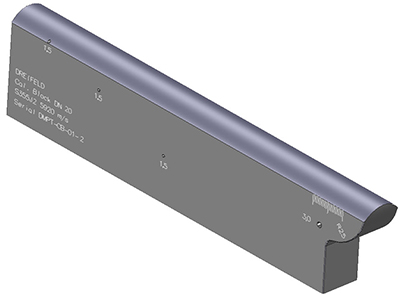

Наружный диаметр теплообменных труб составлял 76 мм, толщина стенок – 4,5 мм. Был спроектирован и изготовлен специальный образец для калибровки задержки в призме, чувствительности угла и временной регулировки чувствительности (ВРЧ). Сварные швы с V-образной разделкой кромок под углом 30° были расположены между секцией трубы и коленом. Поскольку сканер COBRA невозможно установить со стороны колена, была использована конфигурация для одностороннего сканирования. Такая конфигурация сканера COBRA предполагает использование лишь одной его стороны (с кодировщиком). Для обеспечения акустического контакта с призмой использовался ручной водяной насос. |  Рис. 2: Специальный калибровочный образец |

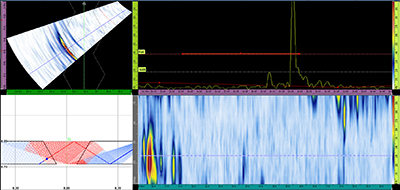

Рис. 3: Сканер COBRA, сконфиг. для одностороннего контроля | Компания Dreifeld использовала ультразвуковой дефектоскоп на фазированных решетках OmniScan® MX2 16:128, в котором были созданы две разные группы. Первая группа представляла конфигурацию секторного сканирования поперечной волной для создания развертки 50°–72° с разрешением угла 0,5°. Вторая группа представляла закон фокусировки 0 град. продольной волны (L), используемый для контроля качества акустического контакта. Разрешение сканирования было установлено на 1 мм, а луч сгенерирован с помощью 16-элементной апертуры. Итого, за 8 дней было проверено 1604 сварных соединений, с суточным максимумом 320 швов. Вся работа была выполнена одним контролером, с использованием одного комплекта оборудования. Типичная рабочая смена представляла 8 часов сканирования и 2 часа анализа данных. |

Автоматическая обработка данных — Ускоренный анализ

Автоматическая обработка и анализ данных были выполнены в ПО Automatic Detection Technology™ (ADT) от VeriPhase®. Основным преимуществом программного обеспечения ADT является возможность загрузки сразу нескольких файлов (в данном случае, 100–300), и создание отчета в формате Excel® с функцией предварительного просмотра показаний. Созданный в ADT отчет позволяет выявить проблемы качества данных в целях обеспечения соответствия нормам. Программа заполняет таблицу показаний напрямую в файле данных OmniScan для окончательного использования в ПО анализа данных OmniPC™. Сюда включена вся важная информация относительно положения и размера дефектов. Любое показание на сварном шве можно легко посмотреть, щелкнув на него мышкой. Все изменения на экране производятся автоматически, а опорные и измерительные курсоры устанавливаются в положения соответствующей высоты и длины для каждого дефекта. Показания легко обновляются и удаляются для финального отчета.

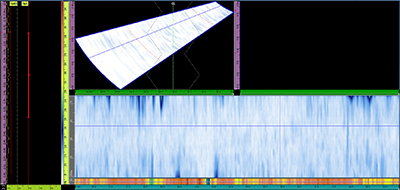

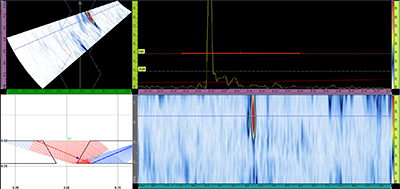

Рис. 4: Развертка A-C-S: сварной шов без дефектов и группа проверки акустического контакта (внизу экрана) |  Рис. 5: Развертка A-C-R-S: сварной шов с боковым непроваром, обнаруж. на втором отрезке (со стороны ПЭП) |

Рис. 6: Развертка A-C-R-S: сварной шов с боковым непроваром, обнаруж. на третьем отрезке (с противоположной стороны) |

Выявление дефектов зоны проплавления с противоположной от ПЭП стороны возможно, если верхний слой сварного шва достаточно равномерный и не вызывает сильную дифракцию при отражении звука. Это как раз случай данного примера. Дополнительное расстояние, пройденное ультразвуком, вызвано высотой сварного шва, вследствие чего дефект отображается немного дальше и не на самой кромке шва, но вероятность обнаружения высокая. |

Вывод

Решение Olympus УЗК-ФР, состоящее из сканера COBRA®, дефектоскопа OmniScan® MX2 и программного обеспечения ADT от VeriPhase® было использовано для комплексного контроля и анализа 1604 сварных соединений теплообменных труб за 8 дней. Для управления оборудованием и выполнения анализа потребовался лишь один оператор. Использование УЗК вместо радиографического контроля позволило обнаружить пропущенные дефекты, такие как боковой непровар шва, и избежать возможных нежелательных последствий. Согласно оценочным данным, проект был выполнен в пять раз быстрее, чем при использовании РК, и с минимальными затратами.