Существует множество причин для проведения анализа рельефа поверхности стальной пластины в ряде промышленных областей. В автомобильной промышленности, может быть необходим анализ металлических или полуметаллических тормозных колодок на предмет износа трением или анализ скользкости коленчатых валов двигателя. В отрасли производства электростали необходимо выполнять тщательную проверку поверхностного распределения зерен для сведения к минимуму потери стали. Крайне важно повышать энергоэффективность и качество сигнала в электродвигателях и трансформаторах. Разработка средств поверхностной обработки стали и специализированных поверхностных покрытий в ряде промышленных отраслей также зависит от точности анализа поверхностей в рамках процедур контроля качества.

Рельеф поверхности стальных пластин сложный и может значительно отличаться от образца к образцу, а измерения проводятся на уровне субмикрометров. Наблюдения в таких масштабах сложно проводить с помощью металлургического микроскопа, а количественную оценку по глубине поверхности — совсем невозможно. Лазерный сканирующий цифровой микроскоп LEXT® OLS4100 от компании Olympus предлагает более эффективные функции наблюдения и анализа при работе с образцами стальных пластин с большим коэффициентом увеличения.

Анализ коррозии

В промышленной среде, помимо анализа износа от трения и анализа проводимости, которым подвергаются стальные пластины, зачастую также необходимо измерение степени воздействия погоды и воды или других жидкостей на стальные образцы. Для этого выполняется анализ при большом увеличении степени коррозии либо после испытаний комбинированного цикла (использование тестового оборудования для создания контролируемых условий воздействия соленой водой, сухим или влажным воздухом), либо после испытания на стойкость против атмосферной коррозии (когда стальной образец, вместе со стальными пластинами других типов, подвергается воздействию разнообразных погодных условий в естественной среде).

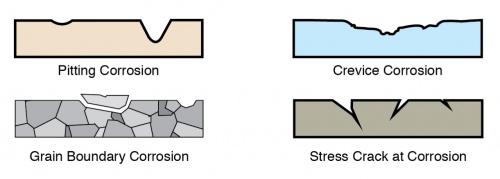

В целях точной оценки степени коррозии измеряется глубина между поверхностью образца и самой глубокой точкой в месте коррозии; при этом мелкие коррозии измеряются на уровне субмикрометров. Существует четыре основных типа коррозий, обнаруживаемых на стальных пластинах:

|

|

Четыре типа коррозий, обнаруживаемых на стальных пластинах.

|

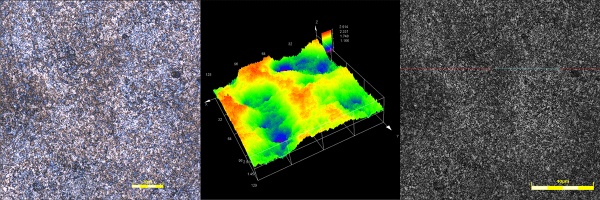

Наблюдение и анализ мелких коррозий на стальной пластине очень сложно выполнять с помощью металлургического микроскопа. Лазерный сканирующий микроскоп OLS4100 предоставляет все данные, необходимые для надлежащего измерения и идентификации мелких и крупных областей коррозии на образцах, используемых в разных областях и подвергающихся воздействию разнообразных окружающих условий. Ниже представлены изображения коррозии на стальной пластине, полученные с помощью микроскопа OLS4100.

|

|

|

Особенности рельефа мелких коррозий визуализированы при большом

коэффициенте увеличения.

|

|

|

|

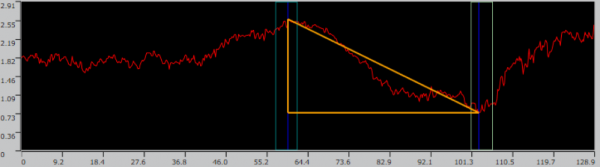

Большая коррозия; обычно для понимания формы рельефа большой коррозии

требуется сшивание изображений.

|

Анализ образца: шероховатость стальной пластины

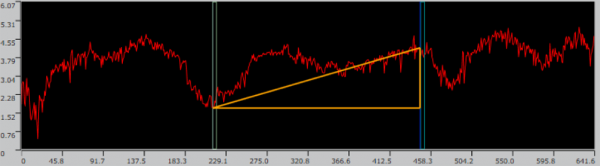

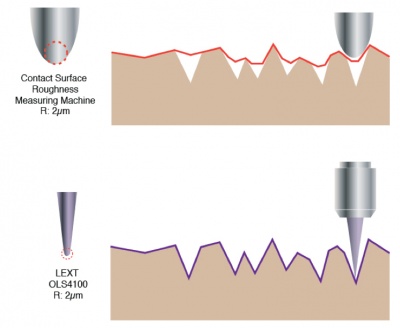

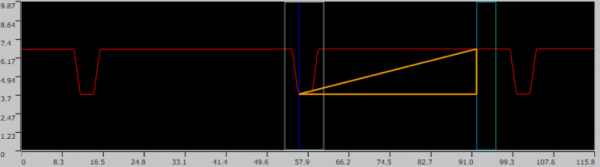

Когда автопроизводителю необходимо получить от поставщика стали результаты измерений шероховатости поверхности стальной пластины в высоком разрешении, микроскоп OLS4100 станет идеальным аналитическим инструментом, поскольку способен обеспечить и высокое разрешение и возможность точного измерения шероховатости. Ниже представлены результаты измерений шероховатости поверхности, полученные с помощью микроскопа OLS4100, в сравнении с результатами, полученными с помощью контактного профилометра.

|

|

Анализ образца: рельеф поверхности электростали

Электросталь — это сталь, содержащая около 3 % кремния для повышения ее магнитных свойств. Поскольку в электрических трансформаторах для передачи напряжения используется магнитная сила, электросталь широко применяется в железных сердечниках и трансформаторных катушках для увеличения этой силы. Качество электростали напрямую влияет на уровень энергосбережения и потребления CO2.

|

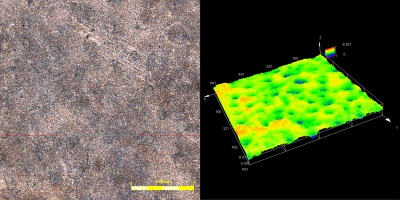

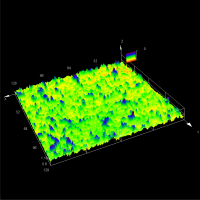

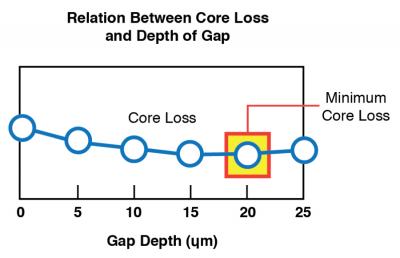

Появление пустот на поверхности электростали отрицательно сказывается на ее магнитных свойствах. Чем шире пустоты, тем выше потенциальная потеря стали. При анализе потери стали необходимо точно измерять размер мелких поверхностных пустот для определения взаимосвязи между глубиной пустоты и потерей стали. Сокращение потери стали чрезвычайно важно для повышения энергоэффективности и качества сигнала.

Для обеспечения достоверности измерений пустот размером 20 мкм точность измерений должна составлять 1–2 мкм. Микроскоп OLS4100 способен измерять такие пустоты с точностью до менее 1 мкм. Кроме того, с помощью микроскопа OLS4100 оператор может получить 3D изображение за 30 секунд, тем самым сократив общее время анализа и освободив время для выполнения других задач.

|

|

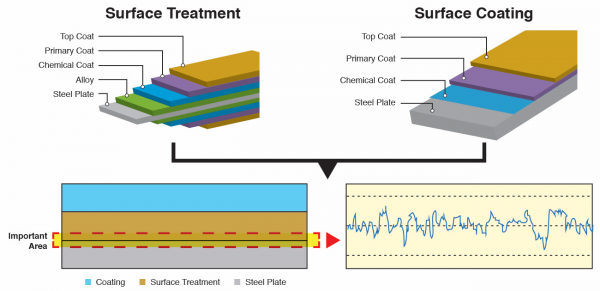

Анализ образца: разработка средств для обработки поверхностей и поверхностных покрытий

Новые средства поверхностной обработки и поверхностные покрытия непрерывно разрабатываются в целях повышения устойчивости к коррозиям, дополнения стальных пластин специальными свойствами и улучшения внешнего вида стальных компонентов. В процессе разработок выполняется анализ шероховатости стальной пластины, поскольку этот показатель неразрывно связан со стойкостью средств поверхностной обработки и покрытий. Микроскоп OLS4100 дает возможность выполнить наблюдение и анализ любых средств поверхностной обработки и слоев покрытий (включая финишное покрытие, грунтовочное покрытие, химическое покрытие, сплавы и саму стальную пластину) относительно шероховатости поверхности.

|

|

Шероховатость поверхности стальной пластины и ее взаимосвязь со стойкостью

средств поверхностной обработки и поверхностных покрытий.

|

Заключение

Будь то коррозия стальной пластины, износ трением, шероховатость поверхности или потеря стали, конфокальный лазерный сканирующий микроскоп LEXT OLS4100 от компании Olympus обеспечивает высокую точность наблюдения и анализа на уровне субмикрометров. Операторы могут выполнять захват 3D изображений с высоким разрешением за 30 секунд, что позволяет сократить общее время анализа и повысить производительность. Микроскоп OLS4100 может стать идеальным инструментом для выполнения анализа поверхности стальной пластины в таких отраслях промышленности, как автомобилестроение, электроэнергетика, разработка средств для поверхностной обработки и поверхностных покрытий, аэрокосмическая, оборонная и производственная.