Когда несколько лет назад в индустрии неразрушающего контроля был представлен метод полноматричного захвата/общей фокусировки (FMC/TFM), он был воспринят как революционный метод, нацеленный на оптимизацию результатов и времени анализа. Однако, со временем выявились некоторые ограничения и проблемы, особенно в области контроля сварных соединений.

Будь то выбор преобразователя или выполнение калибровки, контролер должен уметь быстро принимать правильные решения для создания оптимизированной стратегии контроля, соответствующей требованиям стандартов.

На момент написания статьи, единственным отраслевым стандартом неразрушающего контроля, содержащим правила, применимые к FMC или TFM, является Кодекс ASME по котлам и резервуарам высокого давления (BPVC). Раздел V, Параграф 4 (2019) включает следующие положения:

- Mandatory Appendix XI Full Matrix Capture (FMC)

- Nonmandatory Appendix F Examination of Welds Using Full Matrix Capture (FMC)

- Требования к персоналу и программа обучения в Разделе V, Параграфе 1

Вот 4 основных принципа построения стратегии TFM для контроля сварных швов, в соответствии с данным кодексом:

1. Выбор преобразователя

При стандартном ультразвуковом контроле с применением фазированной решетки (УЗК ФР) выбор преобразователя имеет решающее значение для успешного проведения контроля. Поскольку TFM подчиняется тем же принципам физики, что и УЗК ФР, выбор преобразователя не менее важен. Эффективность преобразователя зависит от комбинации следующих характеристик:

- Кол-во элементов

- Шаг/ширина элементов

- Частота/длина волны

Контролеры должны найти наилучшую комбинацию этих характеристик в соответствии с приложением, свойствами объекта контроля и исследуемой зоной. Например, широкая апертура (шаг элемента, умнож. на количество элементов) в сочетании с высокой частотой обеспечивает лучшую фокусировку на глубине объекта, тогда как меньшая апертура в сочетании с более низкой частотой обеспечивает лучшую фокусировку в приповерхностной зоне.

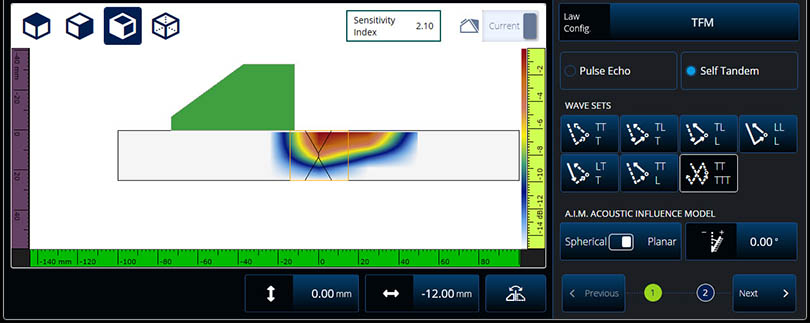

Для контроля TFM, используется несколько групп волн (наборы лучей, сгруппированные в соответствии с их режимом распространения), поэтому невозможно визуализировать влияние этих параметров на режимы без надлежащего инструмента моделирования. Благодаря карте акустического воздействия (AIM) дефектоскопа OmniScan™ X3, вы можете сравнить охват чувствительности в контролируемой зоне между разными преобразователями, с учетом скорости звука в материале, типа и ориентации дефекта.

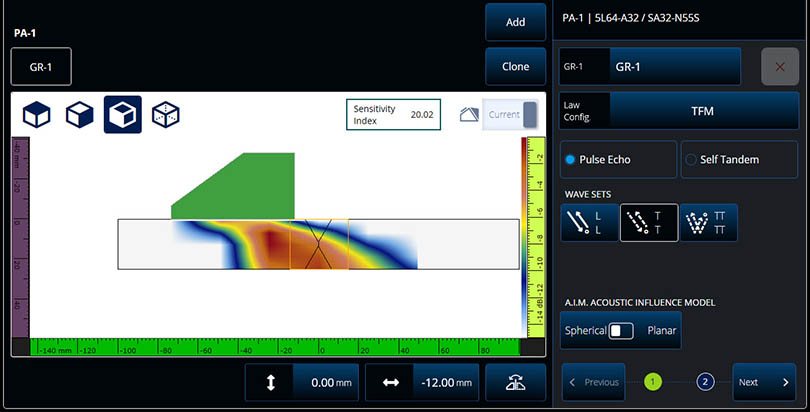

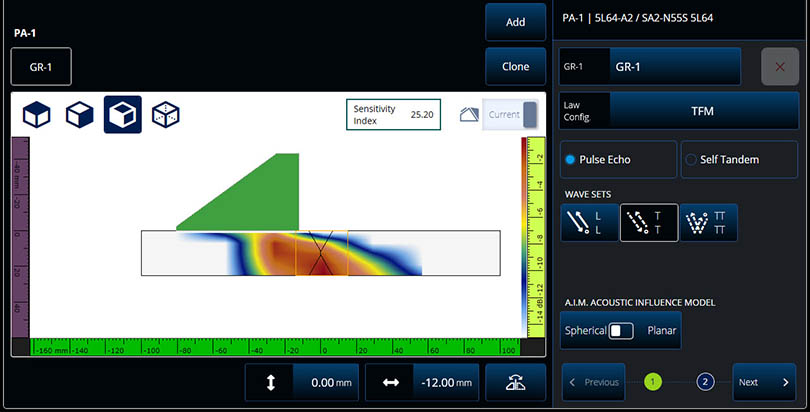

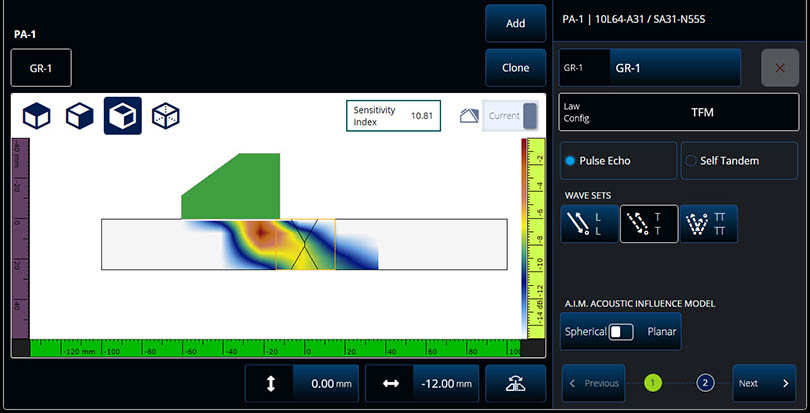

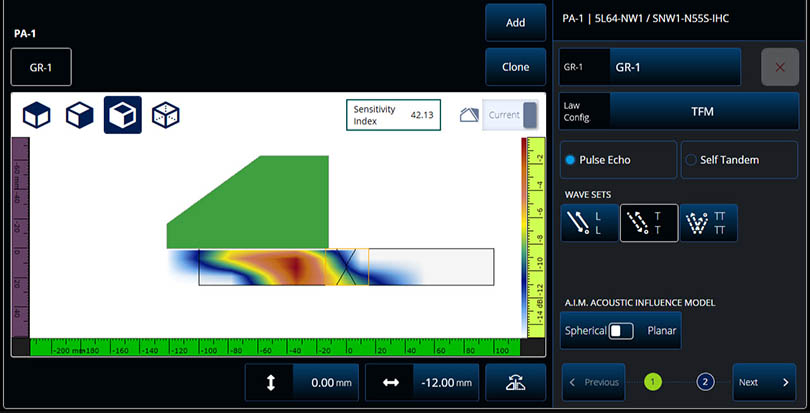

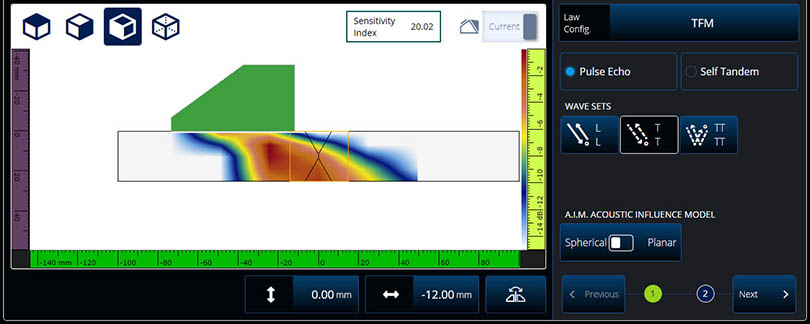

На примере ниже показано, как использовать инструмент AIM для выбора преобразователя в рамках контроля FMC/TFM. Охват чувствительности AIM показан для четырех разных моделей преобразователей. Группа волн (2T), скорость звука в материале и тип дефекта (сферический) одинаковы для всех четырех карт.

Модель ПЭП: 5L64-A32. Кол-во элементов: 64. Частота: 5 МГц. Шаг: 0,5 мм.

Модель ПЭП: 5L64-A2. Кол-во элементов: 64. Частота: 5 МГц. Шаг: 0,6 мм.

Модель ПЭП: 10L64 A31 Кол-во элементов: 64. Частота: 10 МГц. Шаг: 0,31 мм.

Модель ПЭП: 5L64 NW1. Кол-во элементов: 64. Частота: 5 МГц. Шаг: 1 мм.

Важно уметь правильно интерпретировать уровень чувствительности, отображаемый разными цветами, поскольку они связаны с максимальной ожидаемой амплитудой каждой карты. Именно поэтому приводится показатель «Индекс чувствительности». Данное Примечание по применению, дает краткое описание инструмента AIM и индекса чувствительности.

Сравнение этих четырех моделей AIM показывает, что шаг и частота имеют большое влияние на общую карту чувствительности. В данном примере, только два из четырех ПЭП обеспечивают адекватное акустическое покрытие в контролируемой зоне в режиме TT — это преобразователи 5L64-A32 и 5L64-A2. Лучшим вариантом в данном случае является вторая модель ввиду более высокого индекса чувствительности (25,20 против 20,02), что указывает на более высокий уровень децибел для красных зон в области контроля.

2. Оптимизация плана сканирования с помощью инструмента моделирования AIM

Оптимизированный план сканирования — ключ к успешной стратегии контроля. Согласно требованиям ASME, план сканирования FMC/TFM должен отображать, как минимум, охват сканирования и геометрические параметры сварного шва, а также должен включать используемые группы волн, информацию о плотности сетки и схему сканирования (смещения индекса и сканирования, нулевая точка отсчета и количество необходимых линий сканирования).

Одна из самых трудных задач для контролера при настройке режима TFM — это выбор оптимальной группы волн с учетом возможностей фокусировки преобразователя, геометрии объекта, типа и ориентации дефекта.

Инструмент моделирования AIM дефектоскопа OmniScan X3 учитывает все эти параметры при оценке покрытия чувствительности, что упрощает выбор группы волн и смещения индекса.

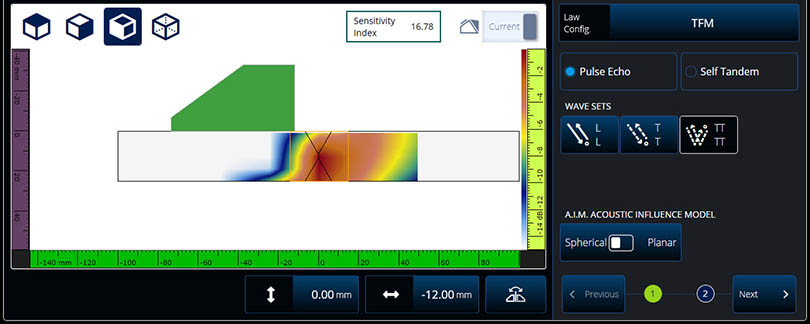

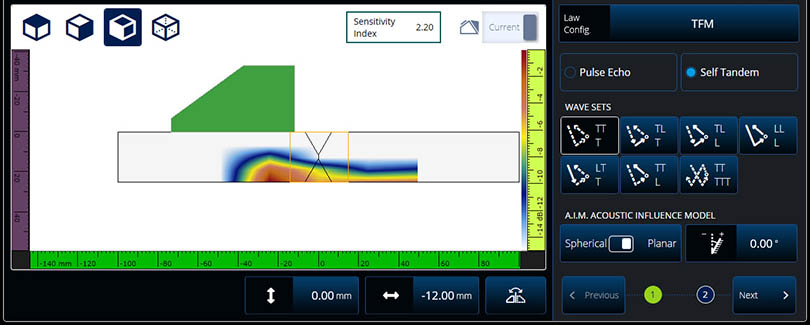

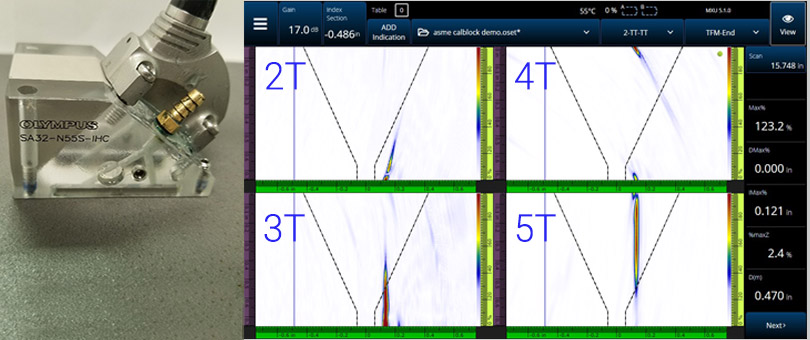

На четырех снимках ниже представлены карты амплитудной чувствительности (AIM) для двух групп волн в режиме распространения импульс-эхо (2T и 4T) и двух групп волн в самотандемном режиме распространения (3T и 5T).

Для режимов И-Э (2T и 4T) тип дефекта устанавливается на сферический, а для самотандемных режимов (3T и 5T) тип дефекта устанавливается на планарный при 0 °. Эти 4 режима представляют хорошую комбинацию для конфигурации мультигрупп. Во всех четырех режимах используется преобразователь 5L64 A32, установленный на призму SA32-N55S и размещенный на расстоянии -12 мм от центральной линии сварного шва с двойной V-образной разделкой кромок на пластине из углеродистой стали 25 мм.

3. Программное обеспечение с мощными алгоритмами точности амплитуды и огибающей

Верность амплитуды (AF) — это измерение (в дБ) максимального колебания амплитуды сигнала, вызванного разрешением сетки TFM. AF в основном зависит от полосы пропускания и частоты преобразователя, скорости звука в материале, разрешения сетки и применяемой огибающей.

Для соответствия стандарту, AF не должна превышать 2 дБ. Если значение выходит за допустимые пределы, необходимо либо увеличить разрешение, либо уменьшить размер зоны, либо увеличить частоту преобразователя.

Дефектоскоп OmniScan X3 отображает значение AF, соответствующее наибольшему измерению по всем осям сетки — горизонтальной, вертикальной и по оси распространения, — а не только по горизонтальной оси. При контроле сварных швов, ось распространения является наиболее важной.

Обратите внимание, что проверки AF (теоретич. и практич.) отвечают требованиям стандарта.

Огибающая TFM получается путем вычисления нормы двух разных TFM-изображений, где первое изображение TFM получено с помощью стандартного метода FMC (полноматричного захвата), а второе TFM-изображение — с помощью преобразования Гильберта. Огибающая устраняет колебания сигнала на изображении, позволяя более точно измерять максимальную амплитуду и, соответственно, более точно определять размеры дефектов. Информация не теряется, обрабатывается только сигнал.

Активация огибающей TFM обеспечивает:

- Упрощенные методы измерения размеров по амплитуде (например, метод падения на 6 дБ)

- Более высокая точность амплитуды при идентичном разрешении сетки

- Более высокая скорость сбора данных при эквивалентном значении AF.

Подробнее о функции огибающей TFM читайте в публикации «Использование метода общей фокусировки (TFM) с функцией огибающей».

4. Возможность конфигурации мультигрупп

Согласно стандарту, настройка требует конфигурации мультигрупп по двум причинам:

- В кодексе указано, что прямые пути, такие как 2T или 2L, не подходят для полного объемного охвата.

- В процессе калибровки, проверка пути требует обнаружения сквозной прорези. УЗ-пути, используемые во время калибровки, должны быть теми же, что для контроля.

Контролеры, имеющие большой опыт в области УЗК ФР, пытаются воспроизвести результаты, сравнимые со стандартным секторным сканированием, используя только одну группу 2T и удвоив толщину детали в настройках прибора. Я не рекомендую эту практику, поскольку такая конфигурация с одной группой волн не позволяет определить всю протяженность сквозной прорези калибровочного образца, что необходимо для проверки пути.

Для соответствия требованиям стандарта, необходимо использовать конфигурацию мультигрупп, которая включает группы волн в режиме самотандем, такие как 3T и 5T. Используя дефектоскоп OmniScan X3, можно настроить и запустить до четырех групп, без ущерба для значения AF и качества разрешения.

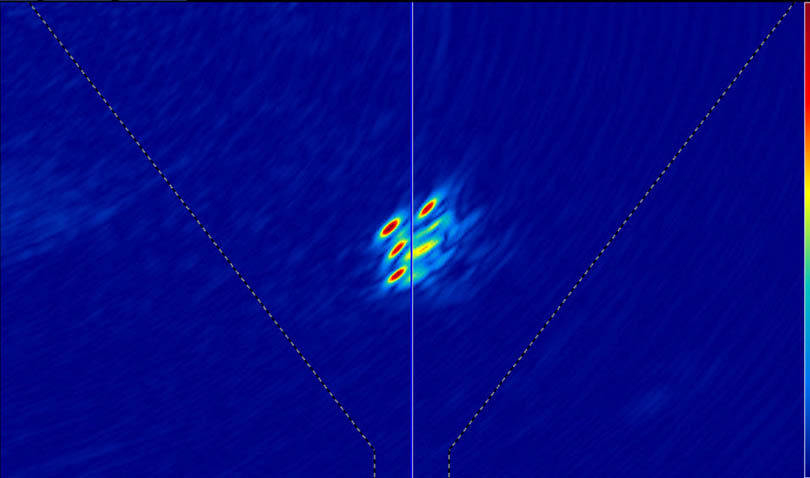

На фотографии (выше), преобразователь 5L64-A32 размещен на калибровочном образце, «лицом» к прорези. Изображения справа — скриншоты «видов с торца», полученные с помощью конфигурации мультигрупп. На них четко видно, что полная протяженность прорези определяется самотандемными режимами 3T и 5T. Данные любезно предоставлены K. Shane Walton (University of Ultrasonics).

Советы для оптимальной калибровки:

- Как и в случае стандартного УЗК ФР, TFM-контроль толстых компонентов может потребовать нескольких сканирований с использованием разных значений смещения индекса, для обеспечения охвата всего объема сварного шва. В таких случаях, проверка пути должна выполняться с теми же значениями смещения индекса (используемыми для финального сканирования), и должна демонстрировать обнаружение всей протяженности сквозной прорези.

- Толщина калибровочного образца: Оптимальные результаты достигаются, если толщина калибровочного образца не превышает ± 5% от толщины объекта контроля.

Хотите узнать больше о режиме контроля TFM, мифах и фактах о соответствии требованиям стандартов? Смотрите вебинар «Ensuring Code Compliance While Using the Total Focusing Method», теперь доступный по запросу.

См. также

Технический документ: Карта акустического воздействия TFM

Видео: Базовые принципы FMC-TFM

Серия вебинаров «Метод общей фокусировки (TFM)»

Связаться с нами