На производственных предприятиях глазуровка или декорирование поверхности керамической плитки, как правило, выполняется одним из следующих методов:

Безвоздушное распыление: Пистолет-распылитель, расположенный перпендикулярно поверхности конвейера с плиткой или пластинами, прокачивает глазурь через крошечные отверстия в сопле под очень высоким давлением для нанесения равномерного слоя эмали.

Каскадное нанесение покрытия: Глазурь наносится на изделие как каскад водопада по мере продвижения изделия по глазуровочному конвейеру.

Сухая порошковая керамика (гранулированная): Керамическая эмаль готовится в виде гранул разного размера (по стандартам) и наносится следующими способами:

- Сухим напылением на слой предварительно нанесенного клея на основе органического растворителя

- В водной суспензии в среде, смешанной с закрепителем

Шелкография (использование этого метода со временем сошло на нет)

Центробежное или лазерное травление (глубокая печать)

Цифровая струйная печать — в настоящее время наиболее предпочтительный метод декорирования.

Контроль и обеспечение качества — важные процессы в отрасли производства керамических изделий

Прежде чем керамическое изделие попадет к потребителю, необходимо провести проверки качества для подтверждения соответствия изделия требованиям по качеству. В производственном процессе есть несколько этапов, когда возможно появление дефектов на керамическом изделии:

- Проблемы с сырьевым материалом, например, загрязнение глины (которая должна быть измельчена до консистенции мелкого песка) посторонними веществами

- Дефекты прессования из-за недостаточной силы сжатия или распределения давления

- Неравномерное высыхание неглазурованной плитки из-за перепадов влажности

- Проблемы глазурования:

- Образование воздушных пузырьков во время нанесения эмали, с последующим появлением точечных углублений или сквозных пор, когда пузырьки лопаются и прорывают поверхность

- Дефекты склеивания с подложкой: трещины и щели

- Загрязнение во время нанесения глазури: например, налипание пыли

- Дефекты обжига

- Недостаточно обожженная эмаль/глазурь: трещины из-за недостижения надлежащего расплавления (иногда в связи с трещинами, образовавшимися при нанесении глазури)

- Недостаточная дегазация: при обжиге основной части изделия образуются газы, которые должны пройти через расплавленную глазурь и улетучиться; но иногда пузырьки газа застревают в слое глазури

- Загрязнение эмали, приводящее к образованию цветных точек или расслоению

Пузырьки могут лопнуть на любом этапе процесса производства, нарушив эстетических вид изделия (прорвав поверхность) или приведя к образованию трещин из-за нарушения герметичности. Такие дефекты, как правило, обнаруживаются на этапе контроля качества, и изделие отбраковывается. Выявить исходную причину появления дефекта может быть непросто, но важно обнаружить источник, чтобы своевременно принять меры по предотвращению повторного появления проблемы.

Цифровые микроскопы в сравнении с традиционными стереомикроскопами для контроля качества

Промышленная микроскопия — это метод контроля, используемый для контроля качества глазурованной керамики. Традиционные стереоскопы или микроскопы (с моторизованными элементами и профессиональными функциями), подключенные к камере и дополнительному программному обеспечению, могут предоставить производителям керамических изделий практически все необходимые для комплексного анализа инструменты.

Однако развитие технологий в сфере микроскопии привело к появлению цифровых микроскопов — более универсальных в том, что касается визуализации, и исключающих необходимость в использовании камеры или дополнительного программного обеспечения. Цифровой микроскоп оснащен рядом функций, которые позволяют специалисту по контролю качества осуществлять сбор всей информации, необходимой для надлежащего анализа и оценки дефектов.

Несколько доступных методов наблюдения

В цифровых микроскопах, например микроскопе DSX1000, как правило, доступно не менее пяти методов наблюдения, благодаря чему специалист по контролю может досконально оценить дефект.

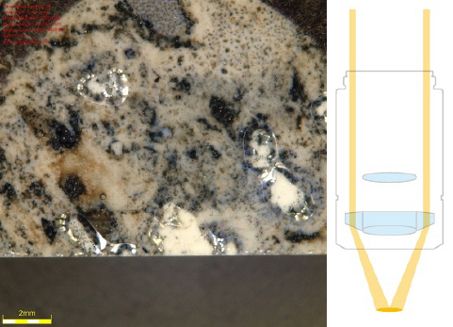

Темное поле: Один из самых распространенных методов микроскопии из-за использования периферийного падающего света. Преимущество этого метода заключается в точном воспроизведении цветов. В большинстве случаев доступна возможность сегментировать освещение для создания эффектов затенения и контрастного выделения областей исследуемого образца.

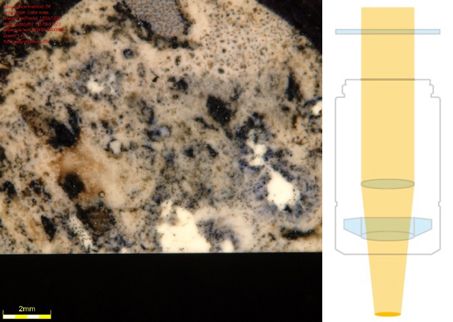

Глазурованный образец при темнопольном наблюдении (слева) и схема светового пути (справа)

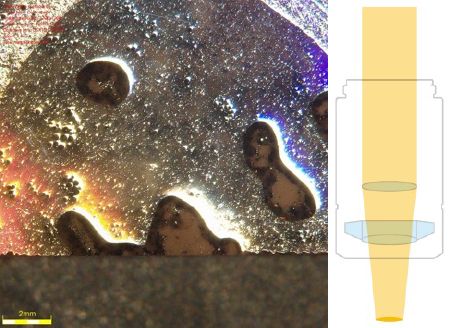

Светлое поле: Также известный как коаксиальное освещение, светлопольный режим подразумевает использование падающего и отражаемого лучей света, которые проходят по одному оптическому пути. Преимущество этого метода заключается в возможности создания высокой контрастности для различения пустот и сквозных пор в эмали.

Глазурованный образец при светлопольном наблюдении (слева) и схема светового пути (справа)

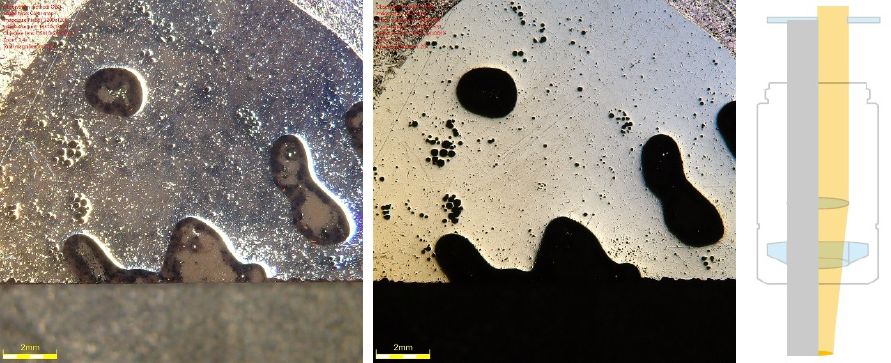

Косое освещение: Тип коаксиального освещения, когда образец подсвечивается с задействованием лишь 50% оптического пути. Это создает объемный эффект, четко выделяя дефекты и мельчайшие структуры.

Глазурованный образец при наблюдении методом косого освещения (слева и в центре) и схема светового пути (справа)

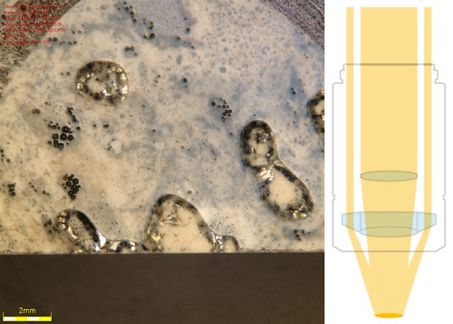

Смешанное освещение: Комбинация светлого поля и темного поля. Смешанное освещение эффективно для уменьшения бликов на глянцевой поверхности глазури.

Глазурованный образец при наблюдении методом смешанного освещения (слева) и схема светового пути (справа)

Поляризованный свет: Метод, при котором задействуется ряд поляризаторов для повышения яркости образца или устранения нежелательных бликов.

Глазурованный образец при наблюдении методом поляризованного света (слева) и схема светового пути (справа)

Выбрать оптимальный метод наблюдения в микроскопе DSX1000 очень просто благодаря уникальной функции «наилучшее изображение». На экране отображаются изображения образца в каждом из доступных режимов освещения, и вам лишь нужно выбрать то, которое подходит вам лучше всего.

Посмотрите видео ниже, чтобы лучше понять принцип работы функции:

Дополнительные методы получения изображений

Для документирования и анализа дефектов на керамических изделиях обычно используют фотографии (полученные методом 2D визуализации). В случае с традиционной оптической системой для этого требуется подключить к микроскопу цифровую камеру и программное обеспечение для работы с ней. Современные же цифровые системные микроскопы позволяют получать высококачественные 2D и 3D изображения без использования каких-либо дополнительных средств.

Помимо 2D визуализации микроскоп DSX1000 оснащен другими режимами получения изображений:

Реконструкция в фокальной плоскости: В этом режиме формируется композитное 2D изображение, на котором отображаются только фокусные точки образца. Приведенное ниже изображение отверстия в глазури на керамическом изделии — это результат Z-стекинга изображений из разных фокальных плоскостей. Возможность выполнения реконструкции в фокальной плоскости обеспечивается за счет моторизованного механизма осевого фокуса в системном микроскопе DSX1000.

Изображение отверстия в глазури, полученное методом реконструкции в фокальной плоскости

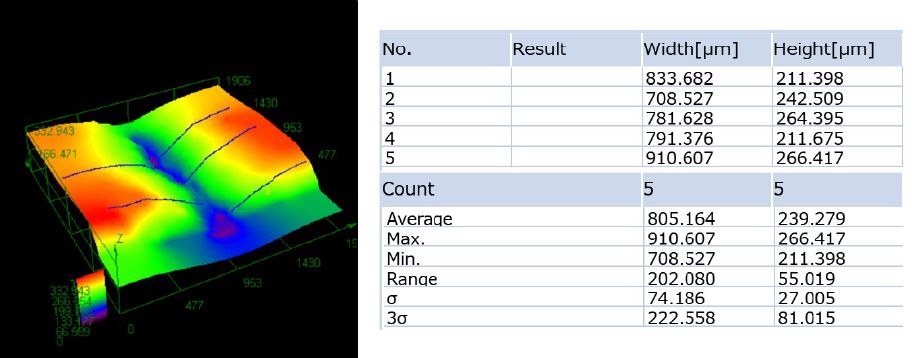

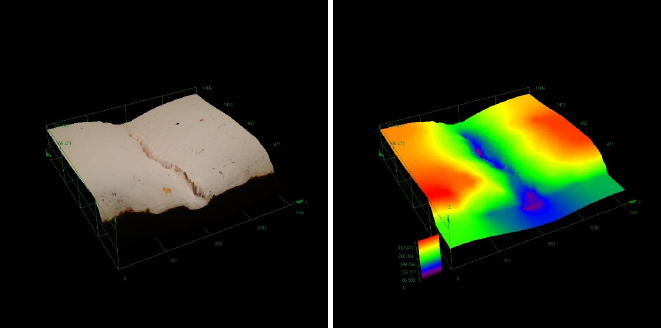

3D отрисовка: Этот метод основан на простом принципе реконструкции в фокальной плоскости и позволяет получать топографическое изображение анализируемой поверхности. Благодаря этой функции специалист по контролю качества может детально оценить серьезность и характеристики дефекта.

Топографическое 3D-изображение щели на поверхности глазури

Панорамное изображение: Сшивание изображений по осям XY. Нажатием одной кнопки на микроскопе DSX1000 активируется функция формирования изображений с широким полем зрения и высоким разрешением путем сшивания нескольких изображений. Возможно выполнить сшивание даже 3D изображений для получения еще более широкопрофильного обзора.

На видео ниже демонстрируется принцип работы функции:

Эту функцию можно также использовать в комбинации с реконструкцией в фокальной плоскости или 3D реконструкцией.

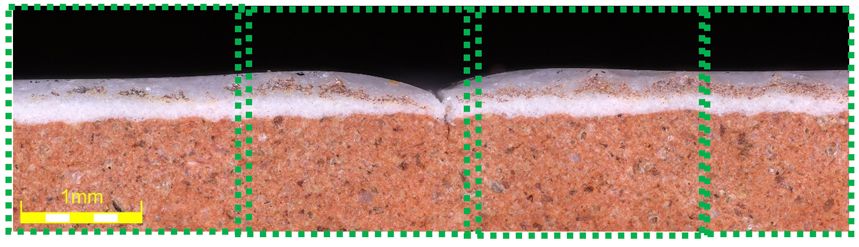

Панорамное изображение глазурованного керамического образца (сверху); это изображение получено в результате сшивания нескольких изображений (разделение показано ниже)

Расширенное ПО для анализа 2D и 3D изображений

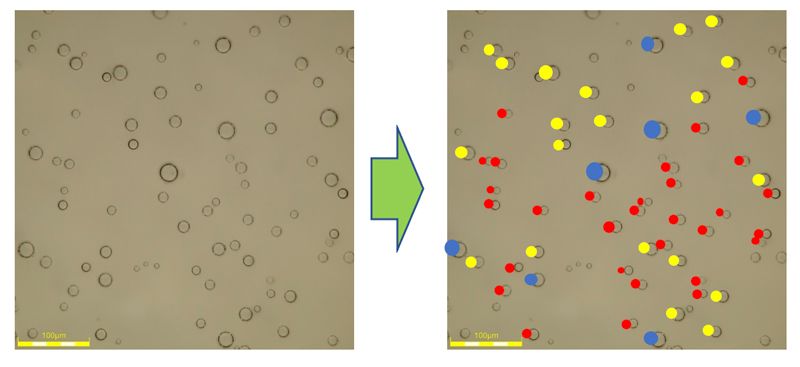

Программные инструменты системного микроскопа DSX1000 обеспечивают возможность расширенного измерения и анализа 2D и 3D изображений, а также автоматического распознавания и классификации пузырьков. При необходимости эти инструменты могут ускорить процесс оценки дефектов для поддержания должной скорости выполнения производственных процессов.

3D измерение высот на топографическом профиле

Автоматическое распознавание и классификация пузырьков

Преимущества цифрового микроскопа DSX1000

В дополнение к 5 или более методов наблюдения, функциям получения 2D и 3D изображений, и также расширенным инструментам визуализации микроскоп DSX1000 имеет следующие характеристики:

- Долговечная светодиодная подсветка

- Моторизованный оптический зум

- Широкий ассортимент объективов с разными коэффициентами увеличения и разрешающей способностью

- Высокотехнологичный наклонный тубус (±90 градусов)

- Моторизованный механизм перемещения по оси Z

- Механический или моторизованный двухкоординатный (XY) предметный столик

Более подробную информацию о цифровом микроскопе DSX1000 см. на веб-сайте www.olympus-ims.com/microscope/dsx/.

См. также

DSX1000: Демонстрация простоты применения разных методов наблюдения

DSX1000: Демонстрация гарантированной точности и воспроизводимости результатов

5 преимуществ цифрового микроскопа DSX1000

Связаться с нами