Измерение толщины объектов критической инфраструктуры (трубопроводов) является каждодневной задачей в нефтегазовой и других отраслях промышленности, где трубопроводы используются для транспортирования разного рода материалов. Ультразвуковые толщиномеры используются для прецизионных измерений в установленных точках мониторинга состояния (CML) на трубах. Данные записываются и сохраняются для отслеживания колебаний толщины во времени и планирования технического обслуживания. Однако анализ и запись всех этих значений толщины может быть сложной задачей, особенно если речь идет о сотнях CML.

Проблемы управления данными

Выписка показаний толщины вручную было раньше нормой и, на удивление, до сих пор встречается довольно часто. При ручной записи данных всегда существует вероятность человеческой ошибки. Более того, рукописные записи затем необходимо преобразовать в более формальный отчет или ввести в базу данных для эффективного отслеживания и хранения, что создает еще одну возможность для ошибок. И, как знает любой дефектоскопист, последствия неправильной записи показаний толщины могут быть дорогостоящими или даже опасными.

Сегодня широко используются цифровые регистраторы данных. Они позволяют сохранять данные измерений и A-сканы во внутренней памяти или на съемной карте памяти. Цифровые регистраторы данных имеют явные преимущества перед рукописными записями, но здесь есть свои трудности. Данные по-прежнему передаются физически, либо на карту памяти, либо на внутреннюю память прибора, с места проверки обратно в офис для анализа. Это замедляет и усложняет процесс. На анализ данных и выявление потенциальных проблем может уйти несколько недель. Между тем, завод продолжает работать с активом, который потенциально небезопасен. В лучшем случае, компания, занимающаяся контролем качества, должна будет отправить на рабочий участок бригаду для детального изучения проблемных зон.

Более того, некоторые владельцы/операторы и контролеры создали свою собственную систему управления базами данных, которая позволяет им более эффективно отслеживать и управлять данными. Этот процесс разработки может быть дорогостоящим, и зачастую сложно вносить изменения в систему после ее запуска и в ходе эксплуатации.

Проблемы управления данными толщинометрии

Не все контролеры ушли от ручной записи показаний прибора; некоторые до сих пор придерживаются данного метода, потому что считают его удобным и низкозатратным. Компании, перешедшие на цифровые технологии, сталкиваются с другими проблемами.

Одной из таких проблем является проблема совместимости. Ввиду высокой стоимости, лицензией на программное обеспечение IDMS владеют владельцы/операторы, а не инспекционные компании. И эти владельцы/операторы не используют одно и то же ПО. Для инспекционной компании достаточно сложно изучать эти различные системы.

Совместимость прибора и интерфейсной программы также может быть проблематичной, поскольку более ранние версии программного обеспечения могут не работать с более поздней версией прошивки устройства. Сложность представляет и работа с драйверами и брандмауэрами, а также обучение пользователей расширенным функциям регистратора данных.

Переход на беспроводную связь — Преимущества облачных решений для управления данными

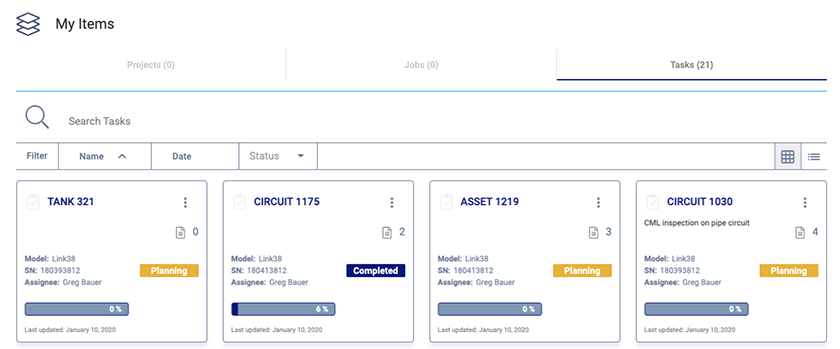

Беспроводная связь позволяет контролерам отправлять данные непосредственно в облачное приложение Olympus Scientific Cloud™, например, в Inspection Project Manager (IPM).

Приложение IPM позволяет создавать и эффективно управлять проектами из любой точки мира. В рамках каждого проекта, вы можете создать задания и задачи, и назначить их конкретным сотрудникам в организации. Для каждой задачи можно добавить необходимые документы (рабочие инструкции, карту участка и т.д.). Контролеры на местах подключают свой прибор к сети WLAN или к мобильной точке доступа для загрузки файлов контроля. После выполнения всех необходимых измерений, контролер загружает файл обратно в облако для последующего анализа специалистами. И поскольку речь идет о цифровых технологиях, нет необходимости использовать рукописные записи. Все это может быть выполнено, пока контролер еще находится «в поле», что позволяет выявить проблемы даже до того, как контролер завершит работу.

Преимущества есть и для менеджера. Панель управления отображает прогресс на всех уровнях задания, что повышает эффективность рабочих процессов и улучшает видимость состояния проекта.

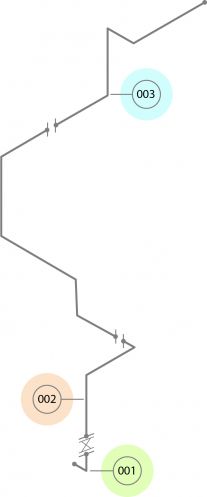

Цифровые изометрические чертежи для точного ведения записейИногда контролеры записывают показания вручную на чертеже проверяемого объекта. Функция, которую мы в настоящее время разрабатываем для IPM, обеспечит еще большую функциональность: пользователи смогут отправлять данные по беспроводной связи непосредственно с толщиномера на цифровой изометрический чертеж на планшете контролера. Если во время контроля возникнут какие-либо вопросы, контролер и супервизор могут быстро связаться друг с другом благодаря использованию облачного приложения и планшета. Например, контролер может использовать камеру планшета, чтобы сфотографировать объект или конкретные точки мониторинга состояния (CML) для совместного поиска решений. Новые функции будут доступны в ближайшем обновлении программного обеспечения IPM. Индустрия 4.0 в сфере технического обслуживанияРастущая популярность подключенных устройств и Интернета вещей уже сильно повлияла на потребительские рынки, и теперь начинает преобразовывать производственный контроль. Мы знаем, что впереди будет еще немало трудностей, но мы тесно работаем с нашими клиентами для оптимизации и адаптации приложения IPM под конкретные задачи контроля. |  |

.jpg?rev=D9EE)