3.6 Принцип калибровки

Термин «калибровка» используется для обозначения следующих этапов проверки ультразвуковых дефектоскопов: калибровка нуля/скорости звука, выполняемая для каждого нового материала или при смене преобразователя; опорная калибровка, необходимая для настройки параметров контроля в соответствии с опорным образцом; и сертификация (о калибровке), которая периодически осуществляется для проверки правильного функционирования прибора.

Термин «калибровка» используется для обозначения следующих этапов проверки ультразвуковых дефектоскопов: калибровка нуля/скорости звука, выполняемая для каждого нового материала или при смене преобразователя; опорная калибровка, необходимая для настройки параметров контроля в соответствии с опорным образцом; и сертификация (о калибровке), которая периодически осуществляется для проверки правильного функционирования прибора.

Калибровка нуля и скорости звука

Ультразвуковой дефектоскоп измеряет толщину, глубину или расстояние путем анализа эхо-сигналов. Для преобразования этих временных измерений в измерения расстояния следует ввести в прибор значение скорости звука в материале, а также необходимое смещение нуля (в зависимости от прибора, типа преобразователя и формы эхо-сигнала). Этот процесс называется калибровкой нуля/скорости звука. Точность ультразвукового измерения толщины, глубины или расстояния напрямую зависит от точности калибровки прибора. Неправильная калибровка может дать неточные показания. К счастью, калибровка выполняется довольно просто; более того, калибровки для различных материалов и преобразователей можно сохранять и, при необходимости, быстро вызывать.

В случае калибровки скорости звука, дефектоскоп измеряет скорость звука в контрольном образце и сохраняет полученное значение для расчета толщины на основе измеренных временных интервалов. Основными факторами, влияющими на скорость звука, являются плотность материала и его эластичность, состав материала, гранулярная структура и температура. В случае калибровки нуля, дефектоскоп измеряет образец известной толщины для расчета смещения нуля. Смещение нуля позволяет компенсировать часть общего времени пролета импульса, которое представляет другие факторы, помимо текущего УЗ-пути в объекте контроля. Основным фактором, влияющим на значение нуля в ультразвуковой дефектоскопии, является задержка в призме, или временной интервал, необходимый для выхода звуковой волны из ПЭП. Среди других факторов можно перечислить задержки электронного переключения, задержки в кабеле и задержки в слое контактной жидкости.

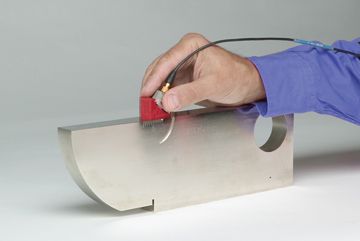

Рекомендуемая процедура калибровки нуля и скорости звука представляет собой «двухточечную калибровку» с использованием образцов различной толщины (размеры которых точно известны). В ультразвуковой дефектоскопии, двухточечная калибровка часто выполняется с использованием опорного образца IIW с несколькими УЗ-путями различной длины. Преобразователь устанавливается на длинные и короткие УЗ-пути известной длины, дефектоскоп измеряет время прохождения импульса, а оператор вводит известное значение толщины или глубины. Используя эти четыре точки данных, два значения толщины или глубины плюс измеренное время пролета, прибор рассчитывает значения нуля и скорости звука для решения данного уравнения. Эти значения будут затем использованы для измерений и могут быть сохранены как часть настройки.

Современные цифровые дефектоскопы имеют программные подсказки, которые помогают оператору выполнять калибровку нуля/скорости звука. Данная процедура подробно описана в разделе 4.

Опорная калибровка

Опорная калибровка – процесс настройки параметров контроля на основе соответствующих тестовых образцов или похожих эталонных стандартов. Обычно, это подразумевает установку уровня амплитуды сигнала эталонного стандарта для сравнения с показаниями тестового образца. Требуемая опорная калибровка обычно подробно описывается в процедурах, устанавливаемых пользователем для каждого тестирования.

Сертификат калибровки

Сертификат калибровки – процесс документирования достоверности и точности измерения, линейности ультразвукового дефектоскопа при определенных условиях тестирования. В случае дефектоскопов, предоставляются горизонтальная (глубина или расстояние) и вертикальная (амплитуда) сертификация. Как правило, данная сертификация выполняется в соответствии с признанным стандартом, например ASTM E-317 или EN12668. Точность измерения при определенных условиях контроля обычно сравнивается с установленным допуском производителя для данного прибора. Для более ранних аналоговых дефектоскопов, сертификация (калибровки) выполняется оператором вручную на основе полученных данных; тогда как сертификация цифровых дефектоскопов представляет собой автоматизированный процесс с использованием программного обеспечения для подтверждения важных параметров.

Поскольку точность измерений в ультразвуковой дефектоскопии напрямую зависит от настроек и фундаментальных характеристик прибора, пользователь должен определить погрешность измерения и сравнить ее с требуемым уровнем точности для того или иного тестирования. Это можно узнать путем проверки показаний соответствующих эталонных стандартов.