引言

无缝管材制造工艺可能会生成与管材的纵轴呈不同角度的缺陷。这类缺陷主要在层压或热处理过程中产生。带有这类缺陷的管材在使用中可能会出现故障,还可能导致灾难性的经济和社会影响。

挑战

无缝管材制造商为了确保所生产管材的完整性,必须要使管材达到严格的质量标准。因此,他们需要使用非常可靠、非常精确的检测方式对管材进行检测。许多常规自动相控阵超声管材检测系统(PAUT)假定管材制造工艺会产生某些特定离散角度的缺陷,但是,实际上不总是这样。

在使用当前的相控阵超声检测方式进行检测时,为了确保检测覆盖到一定范围内的所有斜向角度,用于校准的参考标准试块需要含有多个不同角度的刻槽,而且需要对每个刻槽单独进行校准。

解决方案

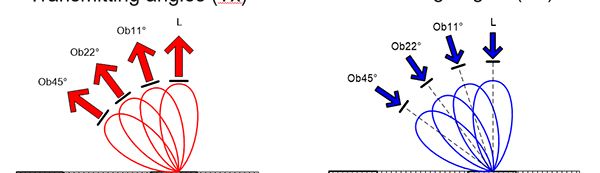

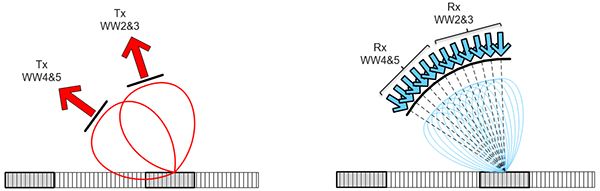

奥林巴斯旋转管材检测系统(RTIS)提供的无缝(任意角度斜伤检测)解决方案,努力克服了在没有用于每个倾斜方向的参考刻槽的情况下完成缺陷探测校准的困难。虽然无缝(任意角度斜伤检测)方式针对一系列斜向参考刻槽仅使用一个发送角度,但是却可以使用更多数量的接收通道完全覆盖目标区域。

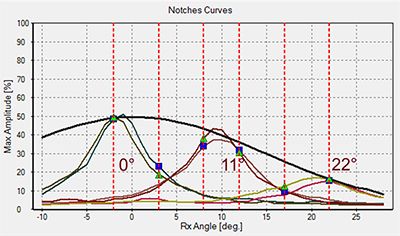

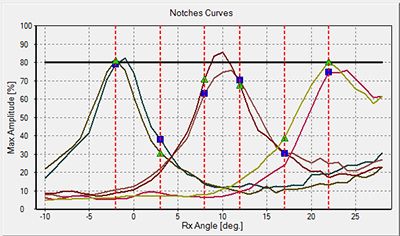

无缝(任意角度斜伤检测)方式使用目前校准离散型斜向缺陷所用的具有相同缺陷布局的管道,对每个人造缺陷进行高分辨率扫查,并为每个角度创建一个强大的扫描图,从而可使操作人员推断出缺失的刻槽。操作人员从每条曲线中提取形状参数并进行比较,以创建出下图中显示的规范化曲线。这条曲线为特定范围内的每个角度提供了虚拟刻槽响应。 |  对标准校准刻槽进行高分辨率扫查(归一化之前) |

当设置参数发生变化时,每个接收通道的校准目标会自动得到更新,因此相对于正在使用相控阵技术进行的离散型斜向缺陷的检测,其所显示的校准序列和结果会保持不变。

结果

在右侧的图中,规范化曲线(黑色实线)被设置在恒定的校准水平上,可以为每个接收通道设置所需的增益补偿。图中也显示了校准目标,校准目标表现为刻槽曲线(实线)与接收通道位置(红色虚线)相交的最大点。 |  对标准校准刻槽进行高分辨率扫查(归一化之后) |

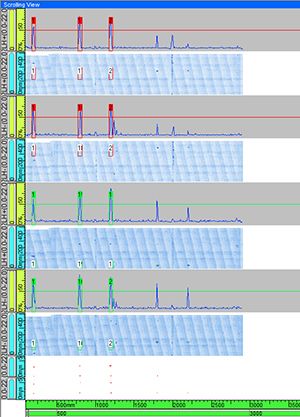

每个接收通道的校准使用现有的刻槽完成,且可以借助RTIS的旋转复位(起始圈)设备显示在二维图像中。这个二维显示图像可以降低校准时间,因为它可以使制造的缺陷都处于相同的轴向位置上。 使用这个方式,可以预测校准结果,然后再通过简单的测试进行验证;例如:在扫查一个(非校准用)中间角度的刻槽时,可以确认规范化曲线的水平。 |  探测中间角度的斜向刻槽(滚动视图和二维成像数据,报警) |

结语/主要优势特性

奥林巴斯RTIS所提供的无缝(任意角度斜伤检测)解决方案与当前的校准方式一样简单易行,因此即使操作人员只具备中等技术水平,也可以完成这项校准工作。这个解决方案具有系统化、自动化和可重复性的特点。

奥林巴斯经过验证的QuickScan LT硬件已经具备了完成无缝检测(任意角度斜伤检测)的性能,因此现有的检测系统可以被方便地升级,以使用这项新技术进行检测。用户还可以根据具体管材批次所需的严格水平和精度水平,确定是否激活无缝(任意角度斜伤检测)功能。