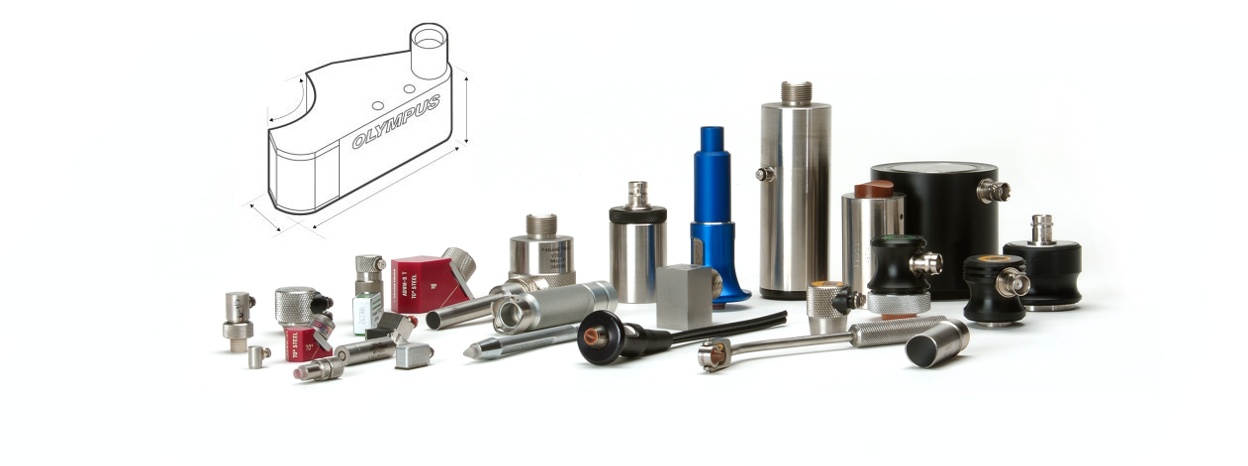

几十年来,我们一直在为客户设计和定制探头,以期打造出可以满足客户独特需求的解决方案。如今,我们已经具备了可在应用现场测试新设计探头的能力,从而可以确保我们的解决方案能够满足客户的需求。

探头设计具有很强的专业性,而且通常要对需要保密且由专家进行的敏感的商业和军事检测提供支持。我们的探头设计专家团队拥有能够开发和解决应用问题的产品专家,以及在探头领域中累加工作经验超过100年的研发工程师。

我们的团队致力于采用先进的技术:传统超声(UT)、相控阵(PA)超声、涡流(EC)及粘接检测技术,开发出各种解决方案。我们为各行各业的客户提供支持,其中包括电力生产、石油和天然气、交通运输(汽车、铁路、航空航天)和制造行业。

迄今为止,我们的团队已经借助各种先进的工具,开发和打造了约25000种定制探头设计方案,这些工具举例如下:

如何应对复杂应用带来的挑战

客户通常会在尝试使用了现成的检测设备后,才向我们寻求定制解决方案,因为现有的设备不能实现预期的效果。客户需要我们的帮助,以克服他们面临的难题,如:狭小的检测空间对探头尺寸的限制,被测工件具有复杂的几何形状,被测材料难以检测,检测周期较短,以及成像/定量要求更严格。

一个定制项目始于客户向我们提出请求,并概述了他们所遇到的问题。如果需要,我们会要求客户给我们寄送测试样件及其缺陷信息,以便顺利完成开发任务。我们的专家首先会采用现有技术对这些样件进行大量测试,以了解解决问题所要采取的必要步骤。接下来,专家们会与客户协同合作,以开发一个符合客户检测要求的解决方案。专家们会向客户推荐合适的探头、工装、扫查器和/或仪器,而且很有可能会提供一个定制开发的解决方案。客户会收到一份测试报告,并获得一次亲自(或虚拟)跟进访问。

应对COVID-19新冠疫情的挑战

我们为客户提供解决方案的实时虚拟演示,作为应对COVID-19挑战的策略。为了方便客户,我们计划在未来继续提供这项服务;客户还可以通过常用的共享平台(Microsoft Teams、Skype for Business、WebEx和TeamViewer)倾听我们对仪器的实时介绍,甚至观看检测工件的过程。鉴于网络安全至关重要,我们提供一个特殊的传输控制协议(TCP)帐户来处理国际军火贩运条例(ITAR)信息;其中包括使用加密电子邮件和微软解决方案,以确保与客户安全合作。

从定制到通用 — 创新源于挑战

您知道吗?我们现货供应的柔性相控阵探头最初曾经是一个定制解决方案?虽然现在柔性相控阵探头通常用于检测管道弯头,但其背后的开发动机却是一位客户对某种特殊相控阵探头的需求,这种探头要能贴附在各种不同几何形状的碳纤维增强聚合物(CFRP)航空航天部件上进行检测。

解决几何形状复杂的难题

对几何形状发生变化的复杂部件进行高分辨率超声检测是一项艰巨的挑战。在使用传统超声探头检测这种部件时,必须要使探头在每个数据采集点上垂直于被测表面。这个检测过程较为缓慢,而且还很容易漏查处于采集点之间的缺陷。虽然相控阵超声检测(PAUT)技术可使用较高的分辨率迅速扫查大面积区域,但是传统相控阵探头属刚性设备,不能适应部件几何形状的变化。

柔性阵列探头的使用改进并简化了检测这种部件的过程,因为柔性探头可以贴附在变化的几何形状上,使探头晶片在整个检测过程中,始终保持与表面垂直的状态。柔性探头的这种独特性能减少了对复杂扫查计划的需要,增加了每次扫查的覆盖范围,简化了数据解读过程,降低了对检测设备的要求。

开发创新型探头

首先进行初步调查,以验证当前超声技术对CFRP样件的弧面部分进行检测的情况,检测中使用了单晶探头(UT)和弧面相控阵(PA)水浸式探头。检测中所使用的被测样件是一个CFRP标准试块,试块上有两个平面部分和一个半径为25毫米的弧面部分。

步骤1:验证当前超声检测方法

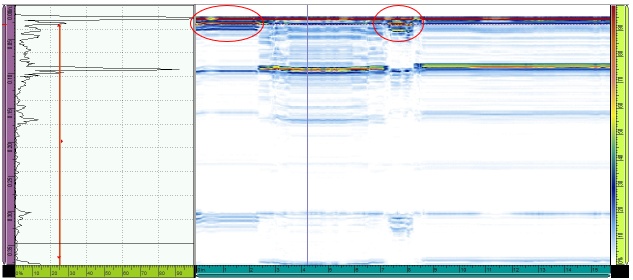

图1显示UT探头耦合到试块的弧面上,并垂直于弧面的内壁,以观察到底面回波。请注意:这种检测对方向非常敏感,没有经验的用户会很容易漏查已知的缺陷。

图2显示探头在工件长度方向上编码而获得的A扫描和B扫描。探测到(由红圈标出的)两个缺陷,底面回波的缺失与反射体在时间上显得更为接近。

步骤2:验证使用弧面相控阵探头进行检测的方法

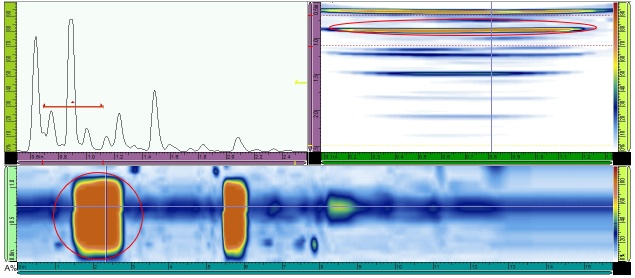

使用弧面水浸式相控阵探头进行检测涉及到更复杂的设置和数据采集。需要借助探头托架以机械方式在特定的水中声程上定位晶片阵列,而且还要使晶片阵列垂直于试块的弧面部分。图3显示的是将探头浸入到水箱之前的设置情况。

图4显示的是使用凹弧面探头采集到的A扫描、B扫描和C扫描。检测设置过程中的难点包括选择水中声程,探测底面回波,以及定量缺陷尺寸。在B扫描中,12.7毫米的反射体会根据所选择的水中声程和虚拟孔径(晶片数量)呈现出不同程度的拉伸。覆盖区域也会随着水中声程、聚焦深度和孔径大小的不同而发生明显的变化。

定制解决方案 — 柔性阵列探头

如上图所示,当被测工件的几何形状变得复杂时,必须使用一个非常小的探头对CFRP试块上的每一小部分进行分别检测。基于使用传统UT和弧面相控阵检测方法所获得的调查结果,我们的研发团队设计并创建了一种可为弧面区域快速成像的柔性阵列探头。

步骤3:测试柔性探头设计的耐用性

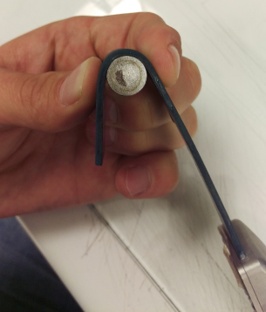

在使用柔性相控阵探头检测CFRP工件之前,我们对它的耐用性进行了测试,以验证其在凹面和凸面上弯曲的局限性。在每次测试中,我们将探头绕在直径已知的弧面工件上,然后检查探头,以确保探头没有受到损坏。图5表明探头被绕在直径为12.7毫米的量规上呈凹面弯曲状而没有受到损坏。

图6显示绕在直径为40毫米的量规上呈凸面弯曲状(晶片朝外)且没有损坏的柔性阵列探头。

这些测试使工程师确定了柔性阵列探头的安全使用限制。超过所确定的探头弯曲限度会使阵列探头的个别晶片失去灵敏性,并会撕裂舌形材料。

步骤4:测试柔性阵列探头的检测结果

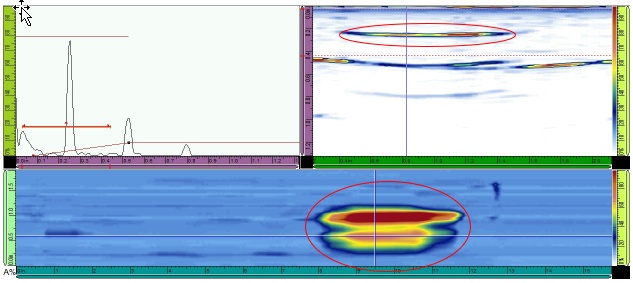

弯曲耐久性测试证明,柔性探头可贴附在CFRP工件半径为25毫米的弧面外壁上呈凹面弯曲状进行检测。图7显示的是将柔性阵列探头贴附在CFRP工件半径为25毫米的弧面上进行检测的设置。

图8显示的是使用柔性阵列探头采集到的A扫描、B扫描和C扫描声学数据。这种检测的优点包括全面覆盖弧面区域,缺陷测量准确,及机械设置简单。在B扫描中,12.7毫米反射体的检测结果为15.9毫米,只比其实际测量值高出一点点儿,而且要比凹弧面水浸式探头测得的结果准确得多。与凹弧面水浸式探头相比,柔性探头的覆盖面积更大,数据更容易理解,因为其结果涵盖了第一个平面部分,中间的弧面部分,以及第二个平面部分。

灵活变通,适用于除CFRP检测以外的更多应用

我们对三种检测方法(单晶UT、弧面水浸式PA探头及我们的柔性阵列探头)进行评估后发现使用柔性阵列探头的检测更容易实施,且可以获得更准确的数据。对于使用各种奥林巴斯探伤仪进行的小批量接触式检测来说,柔性阵列探头非常实用。

我们很快也认识到了这种探头在其他应用中的优势,例如:管道弯头的检测。探头生成C扫描数据的能力有助于用户快速量化某个区域内的腐蚀影响,从而大有希望为客户节省时间和资金。

研发结果推出了使用柔性阵列探头对管道弯头进行腐蚀检测的FlexoFORM扫查器。这种解决方案所使用的探头放置在水楔上,含64个晶片,频率为7.5 MHz,晶片间距为1毫米,晶片高度为7毫米。水楔有助于探头在复杂形状上获得优质耦合效果,还可对探头起到保护作用。实践证明,这是一种可以快速检测管道弯头的性价比很高的解决方案。

目前,这是我们研发的唯一一种柔性阵列探头解决方案,不过,考虑到使用这种解决方案检测CFRP、高密度聚乙烯(HDPE)等塑料,以及其他具有复杂几何形状工件的可能性,柔性阵列探头还会有更广阔的发展前景。

如果您需要向我们探头研发团队的专家就您的特殊应用进行咨询,请填写定制相控阵探头和楔块设计咨询表格或直接联系我们。

相关内容

使用FlexoFORM扫查器检测管道弯头的流动加速腐蚀和侵蚀性腐蚀情况

使用FlexoFORM扫查器检测管道弯头的点蚀和堆焊分层缺陷

联系我们