据报,Henry Ford曾说过:“顾客想要什么颜色的汽车就能拥有什么颜色的汽车——只要它是黑色的。”这句话是否真的出自Ford之口自然有待商榷,但有一点是肯定的——现在的汽车确实不止黑色这一种颜色。如今,对金属漆、珠光漆、哑光漆和其他油漆的需求越来越大,不仅油漆颜色变得丰富,并且更加经久耐用。油漆技术的发展离不开显微镜在油漆开发和质量控制中的应用。

随着汽车漆面质量的持续改进,客户对无瑕漆面的期望也在提高,对于高端汽车更是如此。尽管喷漆车间质控工程师的眼光独到,但漆面质量这一指标几乎是无法量化的。幸运的是,数码显微镜提供的结果可帮助工程师衡量漆面的质量。

识别缺陷

微划痕、污染物和橘皮皱均足以让豪华车返厂重新喷漆,而这会增加制造商的时间和成本。然而,如果在下线前,而非进了展厅后才发现问题,就可以大大降低相关成本。因此,质控工程师选择使用数码显微镜。

质量工程师通过数码显微镜来量化喷漆过程中存在的缺陷。在汽车上喷上“油漆色片”样品,然后使用数码显微镜检查色片上的油漆质量。在某些情况下,从不合格车身钣金上切下的油漆样品可作为检查样本。

质量保证经理依靠多种显微镜观测技术识别缺陷。

- 暗场:一种有助于更轻松观测微小划痕的照明方法

- 微分干涉对比(DIC):一种通过DIC棱镜衍射光线的技术;该技术可有效突出显示样品上极小的高度差异

- 高动态范围(HDR):一种结合数张不同曝光度的图像以显示表面细节而不受样品表面亮度差异影响的技术

数码显微镜的一个优势在于这些技术容易重复使用,不同方法之间的切换仅需一个按钮操作。

使用这些技术所发现的缺陷的部分示例如下。

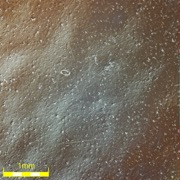

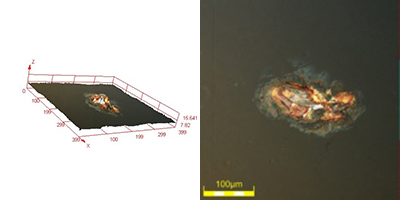

偏振光下发现的清漆污染:277x、DSX510显微镜。 |

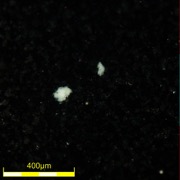

定向暗场下发现的清漆污染:277x、DSX510显微镜。 |  清漆中存在悬浮颗粒:693x、DSX510显微镜。 |

DIC、DF和POL下发现的缺陷,显示(即使是表面下缺陷)这些缺陷是如何影响表面光洁度的:277x、DSX510显微镜。 |  偏振光下发现的生锈缺陷:693x、DSX510显微镜。 |

层厚

在大部分汽车厂中,从底漆到清洁罩漆的整个汽车喷漆过程是完全自动化的。在理想情况下,这意味着所有的面漆效果应该保持一致。但是,必须通过漆层测量验证漆面的质量,从而确认每层的油漆量正确且均匀沉积。将油漆色片放在显微镜下,可对整个长度成像,并自动应用数百次测量,从而获得真正具有代表性的客观读数。通过定期执行这些测量,可以跟踪喷漆室的表现,并迅速纠正任何变化,防患未然。

复合材料上的车漆:从外到里依次为面漆、底漆、密封胶、复合材料。 |