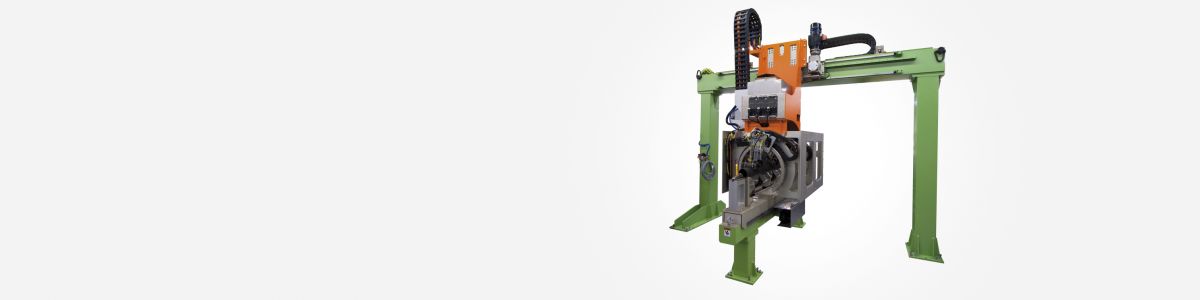

Sistema de inspección para líneas de producción de tubos soldados por resistencia eléctrica (ERW)

Descripción

Control de las soldaduras y determinación de su perfil durante la detección de defectos

Se coloca una sonda cilíndrica de ultrasonido multielemento (PA) a cada lado de la soldadura del tubo designado para inspeccionarla en sentido horario y antihorario. A fin de controlar las soldaduras y crear un perfil de cada soldadura, es necesario colocar la sonda cilíndrica PA sobre la soldadura para que emita el ultrasonido a cero grados. El desbarbado es controlado automáticamente y el perfil de la soldadura se genera para crear una vista lateral a fin de asegurar un rápido análisis.

- Amplia cobertura de la zona afectada térmicamente (HAZ).

- Control continuo del perfil de la soldadura y zona afectada térmicamente para efectuar análisis sin esperar el corte del tubo.

- Detección de amplitud constante en toda el área de inspección, incluso con un desplazamiento mecánico.

- Innovadora suela (zapata) con cámara de agua que proporciona un rango flexible de grados para adaptarse al movimiento del tubo y favorecer un excelente acoplamiento.

Seguimiento automático de soldadura

Nuestro algoritmo exclusivo, basado en los análisis del tiempo de vuelo, detecta automáticamente áreas de desbarbado y envía la información al PLC a fin de ajustar automáticamente la inspección para cada suela con cámara de agua.

Inspecciones rápidas y resultados de alta calidad

Nuestros sistemas de inspección de alta velocidad están desarrollados para cumplir con los requisitos de productividad de la industria metalúrgica. Estos sistemas siguen la normativa internacional de la más alta calidad sin comprometer la productividad.

- Uso de diversas configuraciones a partir de la misma sonda PA: los modos de emisión-recepción [pitch-catch] o pulso-eco [pulse-echo] de ángulo elevado pueden ser programados para una inspección interna.

- Disposición de pequeños soportes para ubicar automáticamente el cabezal de inspección en o fuera de la línea de producción con el fin de ejecutar inspecciones, calibraciones automáticas o mantenimientos.

- Mesa de calibración disponible para calibraciones automáticas y las secuencias de verificación de calibración a una velocidad estándar de inspección.

Calibración automática

Para efectuar una inspección completa, cada sonda PA debe ser calibrada. Durante la calibración, las aperturas de cada sonda se desplazan sobre un defecto conocido, lo que permite que el nivel de ganancia sea ajustado automáticamente. Esta función permite ejecutar y confirmar una calibración precisa de cada ley focal, lo que conlleva a un ahorro de tiempo sin tener que depender de las capacidades de un usuario.

- La verificación de la calibración se efectúa bajo condiciones normales de producción.

- Cada defecto de referencia es confirmado para asegurar su identificación por encima del nivel de alarma.

- Los resultados son visualizados en vistas de fácil interpretación.

Unidad de software y adquisición

Unidad de adquisición por ultrasonido multielemento (Phased Array)

El módulo QuickScan™ PA 32:256 está calificado conforme al grado de protección IP55, y está desarrollado para integrar fácilmente entornos industriales.

Fácil configuración

El software QuickView facilita tanto la configuración del sistema como la adquisición y gestión de los datos.

El asistente del software simplifica la creación de configuraciones según las dimensiones de cada pieza bajo ensayo. Los parámetros de configuración y calibración de inspección, ajustados para cada diámetro de barra, pueden ser almacenados y recuperados fácilmente. Los resultados finales pueden ser combinados y mostrados claramente para diferenciar claramente los tubos aceptados de aquellos rechazados.

- Rápido acceso a configuraciones de inspección predefinidas.

- Acceso controlado de usuarios para minimizar los errores de los operadores.

- Almacenamiento de la información de calibración e inspección para trazabilidad.

- Posibilidad de integración del sistema en el marco de la propia aplicación, lo cual facilita un modo operativo que requiere una intervención mínima por parte del operador.

Especificaciones

| Dimensión del producto y velocidad de inspección > Diámetro | De 60 mm a 245 mm |

|---|---|

| Dimensión del producto y velocidad de inspección > Espesor de pared | De 3 mm a 16 mm |

| Dimensión del producto y velocidad de inspección > Velocidad de inspección | Hasta 1,5 m/s |

| Cobertura de inspección > Cobertura sectorial de la soldadura | Al menos 25 mm para el rango completo del producto (ajustable) |

| Cobertura de inspección > Densidad de impulso axial (APD) | 1 mm (ajustable) |

| Cobertura de inspección > Capacidad de control de soldadura | De –90° a +90º |

| Representación de datos > Resultados de inspección en tiempo real | C-scan, gráfico continuo [o strip chart] y alarmas |

| Representación de datos > Configuración de parámetros | A-scan y B-scan |

| Representación de datos > Diseño de pantalla para la inspección | 20 diseños de pantalla configurables por el usuario |

| Modos de inspección* > Modos de inspección típicos |

45º, 60º, 70º (configuración de inspección típica):

45º en el modo pulso-eco [pulse-echo] y 45º en el modo de emisión-recepción [pitch-catch]) |

| Modos de inspección* > Modos de accionamiento | Pulso-eco [pulse-echo], emisión-recepción [pitch-catch] |

| Modos de inspección* > Configuración de modos de inspección | Varios modos de inspección pueden ser realizados simultáneamente usando la misma sonda PA. |

| Funciones de detección para defectos de referencia típicos > Referencias API |

N10 y N5 de 12,7 mm/25,4 mm, entalladuras longitudinales de diámetro interno y externo.

Taladros pasantes (TDH) de 3,2 mm y 1,6 mm. |

| Funciones de detección para defectos de referencia típicos > Referencias no reglamentadas API |

Taladro pasante de 0,8 mm.

Medio taladro pasante de 3,2 mm. Medio taladro pasante de 1,6 mm. Medio taladro pasante de 0,8 mm. |

| Funciones de detección para defectos de referencia típicos > Relación mínima entre señal y ruido | De 9 dB a 12 dB |

| Funciones de detección para defectos de referencia típicos > Repetibilidad/Reproducibilidad |

Roscas (entalladuras) de D. I. y D. E.: ≤ 1,5 dB

Taladro pasante de 3,2 mm: ≤ 2,0 dB Taladro pasante de 1,6 mm: ≤ 2,5 dB |

| Informes y almacenamiento de datos > Tipos de informes | Informes configurables del usuario relativos a la inspección, calibración y configuración de la calibración. |

| Informes y almacenamiento de datos > Almacenamiento | Base de datos usada para el almacenamiento de datos de inspección en tiempo real. |

* Los modos de inspección mencionados son los más comunes. Los ángulos intermedios pueden ser creados fácilmente con el asistente de configuración.